газы

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов.

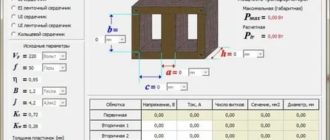

Классификация способов дуговой сварки в защитных газах приведена на рис. 91.

Дуговая сварка в защитных газах может быть выполнена плавящимся и неплавящимся (вольфрамовым) электродами.

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях, когда возможно сдувание газовой защиты, используют дополнительные защитные устройства.

Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла, расход защитного газа и расстояние от сопла до изделия (оно должно быть 5 — 40 мм).

Преимущества сварки в защитных газах следующие: нет необходимости применять флюсы или покрытия, следовательно, не требуется очищать швы от шлака;

высокая производительность и степень концентрации тепла источника позволяет значительно сократить зону структурных превращений;

незначительное взаимодействие металла шва с кислородом и азотом воздуха;

простота наблюдения за процессом сварки;

возможность механизации и автоматизации процессов.

Иногда применяют двойную защиту сварочной дуги (комбинированную). Надежность защиты зоны сварочной дуги зависит от теплофизических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса.

Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. При сварке неплавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия.

Разновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом.

В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла. Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод. Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия По убывающей склонности к катодному распылению металлы располагают в следующем порядке:

Mg, Al, Si, Zn, W, Fe, Ni, Pt, Cu, Bi, Sn, Sb, Pb, Ag, Cd.

Сварочную дугу в защитных газах можно классифицировать по следующим основным признакам:

применяемому для защиты зоны сварки газу — активному или нейтральному;

способу защиты зоны сварки — одиночным газом, смесью газов или комбинированным;

применяемому для сварки электроду — плавящемуся или неплавящемуся;

применяемому току — постоянному или переменному.

Сварка неплавящимся электродом

Условием стабильного горения дуги при дуговой сварке в защитной среде инертных газов на переменном токе является регулярное восстановление разряда при смене полярности. Потенциал возбуждения и ионизации инертных газов аргона и гелия выше, чем у кислорода, азота и паров металла, поэтому для возбуждения дуги переменного тока требуется источник питания с повышенным напряжением холостого хода.

Сварочная дуга в среде инертных газов (аргоне или гелии) отличается высокой стабильностью и для ее поддержания требуется небольшое напряжение. Высокая подвижность электронов обеспечивает достаточное возбуждение и ионизацию нейтральных атомов при столкновении с ними электронов.

В том случае, когда катодом является вольфрам, дуговой разряд происходит главным образом за счет термоэлектронной эмиссии благодаря высокой температуре плавления и относительно низкой теплопроводности вольфрама, что обусловливает неодинаковые условия горения дуги при прямой и обратной полярности. При обратной полярности (изделие является катодом — минус) напряжение при возбуждении дуги должно быть больше, чем при прямой полярности.

Поэтому из-за значительной разницы в свойствах вольфрамового электрода и свариваемого металла кривая напряжения дуги имеет не симметричную форму, а в ней появляется постоянная составляющая, которая вызывает появление в сварочной цепи постоянной составляющей тока. Постоянная составляющая тока в свою очередь создает постоянное магнитное поле в сердечнике трансформатора и дросселя, что приводит к уменьшению мощности сварочной дуги и ее устойчивости.

Появление в цепи постоянной составляющей тока не обеспечивает нормального ведения процесса сварки и особенно при сварке алюминиевых сплавов, так как сварочная ванна даже при небольшом содержании кислорода и азота покрывается тугоплавкой пленкой окислов и нитридов, которые препятствуют сплавлению кромок и формированию шва.

Очищающее действие сварочной дуги при сварке переменным током проявляется в те полупериоды, когда катодом является изделие благодаря катодному распылению, так как в этом случае происходит разрушение окисной и нитридной пленок.

При обратой полярности применяют низкие плотности тока, а практически такая дуга не применяется. При прямой полярности тепла выделяется меньше на электроде, так как его значительная часть расходуется на плавление свариваемого металла.

Сварка плавящимся электродом

При дуговой сварке плавящимся электродом в среде защитных газов геометрическая форма сварного шва и его размеры зависят от мощности сварочной дуги, характера переноса металла через дуговой промежуток, а также от взаимодействия газового потока и частиц металла, пересекающих дуговой промежуток, с ванной расплавленного металла.

В процессе сварки на поверхность сварочной ванны оказывает давление столб дуги за счет потока газов, паров и капель металла, вследствие чего столб дуги погружается в основной металл, увеличивая глубину проплавления. Поток газов и паров металла, направляемый от электрода в сварочную ванну, создается благодаря сжимающемуся действию электромагнитных сил.

Сила воздействия сварочной дуги на ванну расплавленного металла характеризуется ее давлением, которая будет тем больше, чем концентрированнее поток газа и металла. Концентрация потока металла увеличивается с уменьшением размера капель, который определяется составом металла, защитного газа, а также направлением и величиной сварочного тока.

Сварочная дуга, образованная в результате плавления электрода в среде инертных газов, имеет форму конуса, столб которой состоит из внутренней и внешней зоны. Внутренняя зона имеет яркий свет и большую температуру.

Во внутренней зоне происходит перенос металла и ее атмосфера заполнена светящимися парами металла. Внешняя зона имеет менее яркий свет и представляет собой ионизированный газ.

Металлургия сварки в защитных газах

Газы по защитному свойству расплавленного металла сварочной ванны от воздействия азота и кислорода воздуха подразделяются на инертные и активные.

К инертным газам относятся аргон и гелий, которые практически не взаимодействуют с расплавленным металлом сварочной ванны.

К активным газам относятся углекислый газ, азот, водород и кислород,

Активные газы по своему химическому взаимодействию с расплавленным металлом сварочной ванны могут быть нейтральными и реагирующими. Например, азот по отношению к меди является нейтральным газом, т. е. не образует с медью никаких химических соединений. Активные газы или продукты их распада в процессе дугового разряда, т. е.

во время сварки, могут соединяться с расплавленным металлом сварочной ванны и растворяться в нем, из-за чего резко снижаются механические свойства сварного шва, а его химический состав не будет соответствовать установленным требованиям стандартов. Однако следует отметить, что некоторые растворимые в металле активные газы не всегда бывают вредными примесями.

Например, азот в углеродистых сталях является вредной примесью (образуются нитриды), из-за чего резко снижаются механические свойства сварного шва и стойкость к старению, тогда как в сталях аустенитного класса азот является полезной добавкой.

При аргоно-дуговой сварке углеродистых сталей для поддува можно применять не только аргон или углекислый газ, но и азот, если в сварочную ванну будут введены элементы раскислители в виде кремния н марганца. Поэтому выбор газа и присадочного материала должны обеспечивать заданные механические свойства, химический состав и структуру сварного шва.

При сварке в защитной среде инертных газов расплавленный металл сварочной ванны изолирован от воздействия кислорода и азота воздуха, поэтому металлургические процессы могут происходить между элементами, содержащимися только в расплавленном металле сварочной ванны.

Так, например, если в сварочной ванне содержится некоторое количество кислорода в виде закиси железа FeО, то при наличии достаточного количества углерода будет образовываться нерастворимая в металле окись углерода СО

[С] + [О] = СО.

Вследствие того, что расплавленный металл сварочной ванны кристаллизуется, а газ выйти не успевает, то в нем будут образовываться поры.

Расплавленный металл сварочной ванны может насыщаться кислородом, находящимся в инертном газе, в виде свободного кислорода и паров воды.

Поэтому для подавления реакции окисления углерода в период кристаллизации расплавленного металла сварного шва в сварочную ванну через присадочный материал должны быть введены элементы раскислителя в виде кремния н марганца.

При сварке легированных сталей, имеющих в своем составе необходимое количество раскислителей, реакция образования окиси углерода подавляется.

Таким образом, при сварке в защитных газах для подавления образования окиси углерода, способной образовывать поры в сварном шве и устранения азотирования сварного шва, необходимо в сварочную ванну ввести элементы раскислители.

При сварке в защитной среде углекислого газа последний, защищая расплавленный металл сварочной ванны от кислорода и азота воздуха, сам в свою очередь, разлагаясь в дуговом разряде, является окислителем металла

где FeО — закись железа, растворяющаяся в железе.

Таким образом, как и при сварке в защитной среде инертных газов, в этом случае образуется окись углерода, которая в процессе кристаллизации металла сварочной ванны создает в нем поры. Для подавления образования окиси углерода (СО) через присадочную проволоку в расплавленный металл сварочной ванны вводятся элементы раскислители — кремний и марганец.

Вопросы для самопроверки

1. В чем заключается сущность дуговой сварки в защитных газах?

2. Как классифицируются способы сварки в защитных газах?

| предыдущая страница | оглавление | следующая страница |

Источник: http://tehinfor.ru/s_14/svarka_62.html

Защитные газы

| » Статьи » Профессионально о сварке » Основы сварки |

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Защитные газы предназначены для защиты дуги и сварочной ванны от вредного воздействия окружающей среды и делятся на химически инертные и активные.

Инертными называют газы, которые химически не взаимодействуют с нагретым металлом и не растворяются в нем. При их использовании сварку можно выполнять как плавящимся, так и неплавящимся электродом.

К инертным газам относятся аргон (Аr), гелий (Не) и их смеси. Они служат для сварки алюминия, магния, титана и их сплавов, склонных при нагреве к энергичному взаимодействию с кислородом, азотом и водородом. Инертные газы обеспечивают защиту дуги и свариваемого металла, не оказывая на него металлургического воздействия.

Активными называют газы, вступающие в химическое взаимодействие со свариваемым металлом и растворяющиеся в нем. По свойствам различают три группы активных газов: с восстановительными свойствами (водород, оксид углерода); с окислительными свойствами (углекислый газ, водяные пары); выборочной активности (азот активен к черным металлам, алюминию, но инертен к меди и медным сплавам). Основным активным защитным газом является углекислый газ.

Рекомендации по выбору защитных газов даны в табл. 4.19. Ниже указана стоимость 1 м3 защитных газов по отношению к азоту.

Азот 1Гелий ..100Аргон28,6Углекислый газ0,64Водород.2,6

Кислород2,1

При расчете затрат следует иметь в виду, что гелий имеет более низкую плотность, в результате чего при сварке его расход выше по сравнению с аргоном.

4.19. Защитные газы, рекомендуемые для дуговой сварки различных металлов

увеличить картинку

Смеси газов в ряде случаев обладают лучшими технологическими свойствами, чем отдельные газы. Для уменьшения разбрызгивания металла и улучшения условий формирования шва при сварке применяют смесь, состоящую из 9598 % СO2 и 52 % O2. Она способстувет мелкокапельному переносу металла и снижению потерь последнего на разбрызгивание на 3040 %.

При сварке сталей по узкому зазору целесообразно применение особых смесей (75 % Аr + 25 % СO2). В результате использования смеси из 70 % Не и 30 % Аr увеличивается производительность сварки алюминия, улучшается формирование шва и обеспечивается возможность сваривать за один проход металл большей толщины.

Защитные газы хранят и транспортируют в баллонах вместимостью 4050 л под давлением 150 атм, а жидкую углекислоту — под давлением до 60 атм. Для предохранения от коррозии и быстрого опознавания баллоны окрашивают в разные цвета и выполняют соответствующие надписи (табл. 4.20). В использованных баллонах необходимо оставлять сжатый газ под давлением не менее 0,20,3 МПа (23 атм).

4.20. Окраска и маркировка баллонов с газом

Э.С. Каракозов, Р.И. Мустафаев «Справочник молодого электросварщика». -М. 1992

См. также:

- Дуговая сварка в защитных газах

- Роль защитных газов и флюсов

Источник: https://www.autowelding.ru/publ/1/1/zashhitnye_gazy/3-1-0-501

Elme Messer Gaas

АРГОН 5.0

Сварка алюминия, приборостроение, изготовление труб WIG/MIG

Гелий 4.6

Сварка алюминия, космическая техника, транспортное машиностроение, изготовление рельсов, производство стали WIG/MIG

Aluline He 30, Aluline He 50, Aluline He 70, Aluline He 90

Сварка алюминия, изготовление оборудования, производство котлов и контейнеров. Энергетическая промышленность , строительство WIG/MIG

Сварочный АРГОН (Чистота 99,996%)

Сварка алюминия, арматуры, автомобилестроение, сварка жести

Aluline He 15N, Aluline He 30N, Aluline He 50N

Сварка алюминия, автомобилестроение, производство котлов и контейнеров, ремонт автомобиля.Машины, строительство WIG/MIG

Защитные газы для высоко-легированной стали

Inoxline H2

Автомобильная оснастка WIG

Inoxline H5, Inoxline H7

Арматура, вентили, задвижки, приборостроение, электронная индустрия, изготовление труб WIG

Inoxline N1, Inoxline N2, Сварочный аргон N1, N2, N1 He

строительство котлов и контейнеров, машиностроение, космическая техника WIG

Inoxline N3H

Хим. приборостроение, изготовление труб, трубы из высококачественной стали, фланцы, культиваторы, барабаны, WIG

Inoxline X1, Inoxline X3

Арматура, автомобилестроение, приборостроение, электроиндустрия, космическая техника, MAG M

Inoxline C2

Арматура, вентили, автомобилестроение, приборостроение, электронная индустрия. Изготовление труб, трубы из высококачественной стали, MAG M

Inoxline He15 C2

Арматура, вентили, приборостроение, изготовление трубы, трубы из высококачественной стали, фланцы, культиваторы, MAG M

Защитные газы для нелегированной и низко-легированной стали

Ferroline C8, Ferroline C18

Арматура, вентили, задвижки, автомобилестроение, корпуса, котлы, строительство, MAG M

Ferroline X4, Ferroline C5 X5, Ferroline C15 X5

Автомобилестроение, стальные конструкции, строительство, сельхозмашиностроение, ремонт автомобиля, подъемная техника, MAG M

Защита корня шва для высоко-легированной и частично также для низко-легированной стали

Formiergas N2-H2

Арматура, вентили, задвижки, емкости, ворота, решетки, строительство, изготовление труб и емкостей

Углекислота (двуокись углерода)

Для нелегированной и низко-легированной стали MAG C

Megalas®

Горючий газ для лазера

GMA (Gas Metal Arc) сварка электродуговая

GMA сварка наиболее популярный способ сварки. В зависимости от материала, который необходимо сварить различают:

- сварку в защитной среде активных газов — MAG сварка (Metal Active Gas)

- сварку в защитной среде инертных газов — MIG сварка (Metal Inert Gas)

Оба процесса имеют одинаковые моменты. Непрерывный электрод в виде проволоки транспортируется к дуге транспортным устройством и плавится в среде защитных газов. Изображение показывает структуру сварочного процесса GMA.

Защитные газы имеют различные свойства в зависимости от своего состава и поэтому влияют на сварочный результат по-разному. задача состоит в том, чтобы оградить сварочную ванну от атмосферы, которая содержит азот, кислород и влагу.

В зависимости от материала, который будет сварен, они могут иметь отрицательное воздействие на сварочный процесс или даже привести к его отбраковке.

Защитные газы влияют на следующие аспекты:

- Перенос металла

- Поведение металла в сварочной ванне

- Поведение воспламенения дуги

- Стабильность дуги

- Теплопередача

- Степень проникновения

- Химический состав сварочного шва

- Количество брызг и их размер

GMA пайка твердым припоем

Для присоединения тонкого гальванизированного листового металла (толщиной приблизительно до 40 µm), у GMA пайки твердым припоем, есть важные преимущества по сравнению с MAG сваркой. У нее высокий уровень надежности процесса, лучшее качество швов, высокая прочность соединения и очень хорошее сопротивление коррозии. Поэтому пайка твердым припоем GMA стала очень популярна в автомобильном производстве.

GMA пайка твердым припоем подобна MAG сварке. Единственное различие — то, что присадочный металл заменен проводом, состоящим из подходящего припоя. Выбирая правильные параметры – поток, напряжение, скорость подачи проволоки– предотвращает плавку соединяемых поверхностей. Шов формируется таким же образом как в процессе газовой пайки твердым припоем.

Зачастую используемые материалы для пайки твердым припоем включают следующее:

| Наименование | Температураплавления[°C] | Предел текучести[N/mm²] | Предел прочности[N/mm²] | Расширение[%] |

| CuSi3 | 900 — 1025 | 250>120 | 340 — 460 | 40-46 |

| CuAl8 | 1030 — 1040 | 180 | 380 — 450 | 40 |

| CuAl8Ni2 | 1030 — 1050 | 290 | 530 — 590 | >30 |

| CuAl5Mn1Ni1 | 1043 — 1074 | — | 430 | 35 |

Стандартный защитный газ, используемый для GMA пайки — аргон. Но он не всегда приводит к оптимальным результатам. Messer, опираясь на свой опыте, рекомендует использовать для GMA пайки защитную газовую смесь, состоящую из аргона и небольшого количества активного газа. Ее применение способствует образованию швов с гладкими поверхностями и хорошими переходами между швами и основным металлом.

TIG сварка

Главное различие между сваркой TIG и GMA состоит в способе подачи присадочного материала. При TIG сварке дуга горит между основным металлом и не сгорающим вольфрамовым электродом. Как и при кислород-ацетиленовой сварке, присадочный материал добавляется вручную.

Роль защитного газа — защитить электрод и сварочную ванну от отрицательного воздействия атмосферы. Кислород, кстати, привел бы к износу электрода.

Сварка TIG особенно хорошо подходит для сварки высоко-легированных сталей, алюминия и других цветных металлов.

Для высоко-легированных сталей и, содержащих никель , небольшое количество водорода (2 % до 7.5 %) добавляют как востановитель. Для легких металлов и меди, добавка гелия (до 90 %) оказывается эффективной для сварки толстых заготовок. Процесс может осуществляться с использованием постоянного и переменного тока.

Постоянный ток с положительным электродом обычно используется для сварки стали, меди, сплавов никеля, титана и циркония. Переменный ток используется для алюминия.

Плазменная сварка

Плазменная сварка подобна TIG сварке. При этом типе сварки дуга накрыта узким соплом и сжата маленькой отверстием и высокой скоростью газового потока.

Плазменная сварка отличается от TIG сварки тем, что дуга сжимается охлажденным водой соплом. Эта дуга выходит из сопла как поток плазмы с высокой температурой и мощностью.

Дополнительный защитный газовый экран окружает поток плазмы и защищает ванну от воздействия окружающего воздуха. Плазменная сварка главным образом используется для сварки торца листового металла и труб. Ее главные преимущества — контролируемая проникновение и высокая качество сварки. В большинстве случаев, защитный газ, окружающий электрод — это аргон.

В дополнение к этому Вы также нуждаетесь в защитном газе, чтобы предотвратить оксидацию металла сварочной ванны (обычно аргон с 5 % водорода).

Forming (защита корня шва)

Когда свариваются высоко-легированные стали, корень шва должен также быть защищен от контакта с атмосферным кислородом. Защита корня часто используется в MAG сварке. Вообще, в корне шва требуется остаточное содержание кислорода меньше чем 20 ppm. В случае труб малого диаметра корень шва защищают заполняя их защитным газом. Важный момент- наличие транзита защитного газа. В случае труб большого диаметра защитный газ подается с помощью специального приспособления.

Газовый поток необходимо запустить заранее, прежде чем сварка будет начата. Вообще, так называемые формовочные газы – это смеси азота и водорода. Водородный компонент обеспечивает большую безопасность против остатков атмосферного кислорода. Точные измерения могут быть выполнены, чтобы проверить, что условия являются бескислородными. Важно следовать за правильной процедурой здесь.

Формирование может также использоваться для сварки простых сталей или алюминия с использованием в качестве формовочного газа — аргон.

Рекламная брошюра

Источник: http://www.elmemesser.ru/ru_RU/use-cases/welding/protective

Защитные газы для сварки

Для газовой защиты расплавляемого при сварке металла применяют инертные газы (аргон, гелий), не вступающие в реакцию с металлом, и активные газы (углекислый газ, азот, водород), защищающие расплавленный металл от воздуха, но вступающие в реакцию с металлом.

Защитные газы

Инертные газы обеспечивают хорошую защиту свариваемого металла от воздуха и используются для сварки высоколегированных нержавеющих сталей и цветных металлов. Наиболее широко применяются аргон и в меньшей степени гелий как более дорогой. Углекислый газ хорошо защищает от воздуха расплавляемую при сварке низкоуглеродистую, низколегированную и легированную стали некоторых марок, но он вступает во взаимодействие с расплавленным металлом.

Азот используют для сварки меди и се сплавов, так как он не реагирует с медью и хорошо защищает металл от воздуха.

Водород используют в смеси с аргоном для сварки никеля в целях лучшего очищения наплавленного металла от кислорода. Смеси газов улучшают технологические характеристики процесса сварки. Добавление в СО2 15-25 % кислорода усиливает окисление водорода, попадающего в шов из ржавчины, влаги и жировых загрязнений, и повышает стойкость металла шва к образованию пор и трещин.

Хранение газов

Применяемые для сварки газы хранят, транспортируют и используют в стальных баллонах, в которых они находятся под давлением 15 МПа. Баллоны- это стальные цилиндрические сосуды с днищем и горловиной, в которой сделано конусное отверстие с резьбой, куда ввертывается вентиль. Вентиль закрывают металлическим колпаком на резьбе, предохраняющим вентиль от повреждения при транспортировке. Наиболее распространены баллоны объемом 0,04 м3.

При давлении газа 15 МПа баллон вмещает примерно 6 м3 газа. Исключением являются сжиженные или растворенные газы: углекислый газ, ацетилен, пропан-бутан. Углекислый газ заполняют и транспортируют в баллонах в жидком состоянии под давлением 5-б МПа; летом в баллон объемом 0,04 м3 заливают 0,025 м3 жидкой углекислоты, а зимой 0,03 м3.

При испарении в процессе работы из этого количества жидкого СO2 получается соответственно 12,6 и 15,12 м3 газа.

При газификации углекислоты, поставляемой в баллонах, между баллоном и редуктором устанавливают подогреватель, предохраняющий от образования пробок из твердого СO2. Согласно требованиям ГОСТа, баллоны для газа в целях быстрого опознания их содержимого и для предотвращения коррозии окрашиваются в разные цвета и имеют надписи.

Кислородный баллон окрашивают в голубой цвет, ацетиленовый — в белый, баллоны для углекислого газа, азота и воздуха — в черный цвет с соответствующей надписью желтой краской, для аргона — в серый цвет с зеленой надписью, для гелия — в коричневый цвет с белой надписью, для водорода — в темно-зеленый цвет с красной надписью.

Используемые газы

Для разделительной и поверхностной резки используют следующие газы: для кислородной — кислород, ацетилен, пропан-бутан или пары керосина, для воздушно-дуговой — воздух, для плазменной — аргон, азот, кислород, воздух. При эксплуатации или графитизированным электродом используют флюс-пасту АФ-4А. Эта смесь разводится водой и после нанесения на электрод и металл просушивается; хранить ее в разведенном состоянии можно не более 8-10 ч.

Похожие материалы

Источник: https://www.metalcutting.ru/content/zashchitnye-gazy-dlya-svarki

Сварка в защитных газах

/ Библиотека / Виды сварки / Сварка в защитных газах

Сварку в защитных газах можно выполнять неплавящимся, обычно вольфрамовым, или плавящимся электродом. В первом случае сварной шов получается за счет расплавления кромок изделия и, если необходимо, подаваемой в зону дуги присадочной проволоки.

Плавящийся электрод в процессе сварки расплавляется и участвует в образовании металла шва. Для защиты применяют три группы газов: инертные (аргон, гелий); активные (углекислый газ, азот, водород и др.); смеси газов инертных, активных или первой и второй групп.

Выбор защитного газа определяется химическим составом свариваемого металла, требованиями, предъявляемыми к свойствам сварного соединения; экономичностью процесса и другими факторами.

Смесь инертных газов с активными рекомендуется применять и для повышения устойчивости дуги, увеличения глубины проплавления и изменения формы шва, металлургической обработки расплавленного металла, повышения производительности сварки. При сварке в смеси газов повышается переход электродного металла в шов.

Смесь аргона с 1—5% кислорода используют для сварки плавящимся электродом низкоуглеродистой и легированной стали. Добавка кислорода к аргону понижает критический ток, предупреждает возникновение пор, улучшает форму шва.

Смесь аргона с 10—25% углекислого газа применяют при сварке плавящимся электродом. Добавка углекислого газа при сварке углеродистых сталей позволяет избежать образование пор, несколько повышает стабильность дуги и надежность защиты зоны сварки при наличии сквозняков, улучшает формирование шва при сварке тонколистового металла.

Смесь аргона с углекислым газом (до 20%) и с не более 5% кислорода используют при сварке плавящимся электродом углеродистых и легированных сталей. Добавки активных газов улучшают стабильность дуги, формирование швов и предупреждают пористость.

Смесь углекислого газа с кислородом (до 20%) применяют при сварке плавящимся электродом углеродистой стали. Эта смесь имеет высокую окислительную способность, обеспечивает глубокое проплавление и хорошую форму, предохраняет шов от пористости.

Смесь углекислого газа с кислородом (до 20%) применяют при сварке плавящимся электродом углеродистой стали. Эта смесь имеет высокую окислительную способность, обеспечивает глубокое проплавление и хорошую форму, предохраняет шов от пористости.

В зону сварки защитный газ может подаваться центрально (см. рис. XI.2 и XI.3, а,в), а при повышенных скоростях сварки плавящимся электродом — сбоку (см. рис. XI.3,б). Для экономии расхода дефицитных и дорогих инертных газов используют защиту двумя раздельными потоками газов (см. рис. XI.3,в); наружный поток — обычно углекислый газ.

При сварке активных материалов для предупреждения контакта воздуха не только с расплавленным, но и с нагретым твердым металлом применяют удлиненные насадки на сопла (подвижные камеры, см. рис. XI.3,г). Наиболее надежная защита достигается при размещении изделия в стационарных камерах, заполненных защитным газом.

Для сварки крупногабаритных изделий используют переносные камеры из мягких пластичных обычно прозрачных материалов, устанавливаемых локально над свариваемым стыком. Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги, а значит на форму и размеры шва.

При равных условиях дуга в гелии по сравнению с дугой в аргоне является более «мягкой», имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Углекислый газ по влиянию на форму шва занимает промежуточное положение.

XI.2. Схемы сварки в защитных газах а, б — неплавящимся, плавящимся электродом; 1 — сварочная дуга; 2 — электрод; 3 — защитный газ; 4 — газовое сопло (горелка); 5 — присадочная проволока

XI.3. Схемы подачи защитного газа в зону сварки

а — центральная; б — боковая; в — двумя концентрическими потоками; г — в подвижную камеру (насадку); 1 — электрод; 2 — защитный газ; 3, 4 — наружный и внутренний потоки защитных газов; 5 — насадка; 6 — распределительная сетка

Преимущества и недостатки способа

Широкий диапазон применяемых защитных газов обусловливает большое распространение этого способа как в отношении свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров). Основными преимуществами рассматриваемого способа сварки являются следующие:

- высокое качество сварных соединений па разнообразных металлах и их сплавах разной толщины, особенно при сварке в инертных газах из-за малого угара легирующих элементов;

- возможность сварки в различных пространственных положениях;

- отсутствие операций по засыпке и уборке флюса и удалению шлака;

- возможность наблюдения за образованием шва, что особенно важно при механизированной сварке;

- высокая производительность и легкость механизации и автоматизации процесса;

- низкая стоимость при использовании активных защитных газов.

К недостаткам способа относятся: необходимость применения защитных мер против световой и тепловой радиации дуги; возможность нарушения газовой защиты при сдувании струи газа движением воздуха или при забрызгиванни сопла; потерн металла на разбрызгивание, при котором брызги прочно соединяются с поверхностями шва и изделия; наличие газовой аппаратуры и в некоторых случаях необходимость водяного охлаждения горелок.

Подготовка кромок и их сборка под сварку

Способы подготовки кромок под сварку (механические, газовые и т. д.) такие же, как и при других способах сварки. Вид разделки кромок и ее геометрические размеры должны соответствовать ГОСТ 14771—76 или техническим условиям на изготовление изделия. При механизированной сварке плавящимся электродом можно получить полный провар без разделки кромок и без зазора между ними при толщине металла до 8 мм.

При зазоре или разделке кромок полный провар достигается при толщине металла до 11 мм. При автоматической сварке стыковых соединений производительность процесса значительно возрастает при использовании разделки без скоса кромок (щелевой разделке см. рис. Х.11). При толщине металла до 40 мм зазор между кромками в нижней части стыка до 10 мм.

Для обеспечения постоянства зазора в зоне сварки из-за поперечной усадки при сварке каждого прохода выполняют шарнирное закрепление деталей с углом раскрытия кромок, зависящим от толщины свариваемого металла.

XI.11. Схема расположения присадочной проволоки относительно сварочной ванны

1 — присадочная проволока; 2 — сварочная ванна; 3 — электрод; 4 — границы струи защитного газа. Стрелкой указано направление сварки

При сварке в углекислом газе многослойных швов на сталях перед наложением последующего слоя поверхность предыдущего слоя следует тщательно очищать от брызг и образующего шлака.

Для уменьшения забрызгивання поверхности детали из углеродистой стали ее покрывают специальными аэрозольными препаратами типа «Дуга». Сварку можно вести при непросохшем препарате. Детали собирают с помощью струбцин, клиньев, скоб или на прихватках.

Прихватки лучше выполнять в защитных газах тем же способом, которым будет проводиться и сварка. Прихватки перед сваркой осматривают, а при сварке переваривают.

Общие рекомендации по технике сварки

Ручную и механизированную сварку обычно ведут на весу. Автоматическую сварку можно осуществлять так же, как и при сварке под флюсом, на остающихся или съемных подкладках и флюсовых подушках.

Однако во многих случаях наиболее благоприятные результаты достигаются при использовании газовых подушек (рис. XI.4). Они улучшают формирование корня шва, а при сварке активных металлов способствуют и защите нагретого твердого металла от воздействия с воздухом.

Подаваемые в подушку газы по составу могут быть аналогичными применяемым для защиты зоны сварки.

XI.4. Схемы газовых подушек

а, б — односторонняя и двусторонняя сварка; 1 — защитный газ; 2 — медная подкладка

Качество шва в большой степени определяется надежностью оттеснения от зоны сварки воздуха. Необходимый расход защитного газа устанавливают в зависимости от состава и толщины свариваемого металла, конструкции сварного соединения, скорости сварки, состава защитного газа.

Влияние скорости сварки на надежность защиты зоны сварки видно из рис. XI.5. Ветер и сквозняки также снижают эффективность газовой защиты. В названных случаях рекомендуется на 20—30% повышать расход защитного газа, увеличивать диаметр выходного отверстия сопла или приближать горелку к поверхности детали.

При сварке на повышенных скоростях полезно также наклонять горелку углом вперед, а при автоматической сварке применять боковую подачу газа (см. рис. XI.3,б). Для защиты от ветра зону сварки закрывают щитками. Для достаточной защиты соединений, указанных на рис. XI.6,в,г, необходим повышенной расход газа. При их сварке рекомендуется устанавливать сбоку и параллельно шву экраны, задерживающие утечку защитного газа.

При равных условиях расход гелия благодаря его меньшей плотности должен быть увеличен по сравнению с аргоном или с углекислым газом.

XI.5. Влияние скорости сварки на эффективность газовой защиты

а—в — сварка соответственно на малой, средней и очень большой

XI.6. Схемы (а—г) расположения границы струи защитного газа при сварке различных типов соединений

См. также: Технологии полуавтоматической сварки (MIG/MAG), Технологии аргонодуговой сварки (TIG), Оборудование для полуавтоматической сварки, Оборудование для аргонодуговой сварки

Источник: https://www.deltasvar.ru/biblioteka/48-vidy-svarki/68-svarka-v-zashhitnykh-gazakh

Сущность способа сварки в защитных газах

При сварке в зону дуги через сопло непрерывно подается защитный газ. Теплотой дуги расплавляется основной металл и если сварку выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов.

При сварке в среде защитных газах неплавящимся электродом, электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном допустимом сварочном токе. Образование шва происходит за счет расплавления кромок основного металла или дополнительно вводимого присадочного металла.

В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не, Аг + СО2, Аг + О2, СО2 + О2 и др.). По отношению к электроду защитный газ можно подавать центрально или сбоку. Сбоку газ подают при больших скоростях сварки плавящимся электродом, когда при центральной защите надежность защиты нарушается из-за обдувания газа неподвижным воздухом.

Сквозняки или ветер при сварке, сдувая струю защитного газа, могут резко ухудшить качество сварного шва или соединения. В некоторых случаях, особенно при сварке вольфрамовым электродом, для получения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками защитного газа.

Сварка в контролируемой атмосфере

Для сварки тугоплавких и активных металлов, часто выполняемой вольфрамовым электродом, для улучшения защиты нагретого и расплавленного металлов от возможного подсоса в зону сварки воздуха используют специальные камеры (сварка в контролируемой атмосфере). Небольшие детали помещают в специальные камеры, откачивают воздух до создания вакуума до 10~4 ммрт. ст. и заполняют инертным газом высокой чистоты. Сварку выполняю вручную или автоматически с дистанционным управлением.

Для сварки в контролируемой атмосфере крупногабаритных изделий находят применение обитаемые камеры объемом до 450 м3. Сварщик находится внутри камеры в специальном скафандре с индивидуальной системой дыхания. Инертный газ, заполняющий камеру, регулярно очищается и частично заменяется. Для доступа сварщика в камеру с контролируемой атмосферой и подачи необходимых материалов имеется система шлюзов.

При крупногабаритных изделиях используют переносные мягкие камеры из полиэтилена, устанавливаемые на поверхности изделия. После их продувки и заполнения защитным газом сварку выполняют вручную или механизированно. Для этих же целей используют подвижные камеры контролируемой атмосферы, представляющие собой дополнительную насадку на уширенное газовое сопло горелки.

Сварка в этом случае обычно выполняется автоматически.

Источник: http://www.welding.su/articles/gaz/gaz_80.html

Выбор сварочного защитного газа

Сварщики и специалисты в этой сфере часто упускают из виду применяемый ими защитный газ и его вклад в процесс сварки.

Защитные газы влияют на режим переноса металла, свойства и геометрию сварочного шва, задымленность и многие другие характеристики сварочного шва.

Правильный выбор защитного газа для процессов дуговой сварки металла, таких как аргонодуговая TIG сварка и полуавтоматическая сварка MIG MAG могут резко повысить скорость, качество сварки и глубину проплавления.

Чистые сварочные газы

Чистые газы, используемые для сварки, это аргон, гелий, и углекислый газ. Эти газы могут иметь как положительное, так и негативное воздействие на дуговой процесс сварки и появление дефектов в сварочном шве.

- Аргон100% аргон обычно используются для аргонодуговой TIG сварки для всех материалов и MIG сварки цветных металлов. Аргон химически инертен, что делает его пригодным для сварки химически активных и тугоплавких металлов.Этот газ имеет низкую теплопроводность и потенциал ионизации, что приводит к низкой передаче тепла на внешнюю область сварочной дуги. В результате формируется узкий столб дуги, который в свою очередь, создает традиционный для сварки в чистом аргоне профиль сварочного шва: глубокий и относительно узкий.

- ГелийГелий также является одноатомным инертным газом, и чаще всего используется для аргонодуговой TIG сварки цветных металлов. В отличие от аргона, гелий имеет высокую проводимость тепла и потенциал ионизации, которые дают противоположный, чем при сварке в аргоне, эффект. Гелий обеспечивает широкий профиль сварочного шва, хорошее смачивание по краю и более высокое тепловложение, чем чистый аргон.

- Углекислый газУглекислый газ CO2 – активный газ — обычно используется для полуавтоматической MAG сварки короткой дугой и MAG сварки порошковой проволокой. CO2 является наиболее распространенным из химически активных газов, используемых в MAG сварке. И единственным газом , который можно использовать в чистом виде без добавления инертного газа. Углекислый газ является одним из самых дешевых защитных газов, что делает его привлекательным выбором, когда материальные затраты являются основным приоритетом при сварочном процессе. CO2 обеспечивает очень глубокое проплавление, что полезно для сварки толстого металла, однако, при сварке в этом газе менее стабильна сварочная дуга, что приводит к большому образованию брызг. Также его применение ограничивается сваркой на короткой дуге и делает не возможной сварку со струйным переносом.

Сварочные газы, используемые как компоненты сварочной смеси газов

- КислородКислород — двухатомный, активный защитный газ обычно используется для MIG MAG сварки как один из компонентов сварочной смеси, в концентрации менее 10%.Кислород обеспечивает очень широкий профиль сварочного шва с неглубоким проплавлением и высокое тепловложение на поверхности металла. Кислородо-аргонные смеси обладают характерным профилем проплавления сварочного шва в виде «шляпки гвоздя». Кислород также используется в тройных смесях с СО2 и аргоном, где он обеспечивает хорошую смачиваемость и преимущества струйного переноса.

- ВодородВодород — двухатомный, активный компонент защитного газа обычно используется в сварочной смеси в концентрации менее 10%. Водород используется главным образом при сварке аустенитной нержавеющей стали для удаления оксида и повышения тепловложения. Как и для всех газов из двухатомных молекул, результат — широкий на поверхности сварочный шов. Проплавление увеличенное.Водород не подходит для ферритных или мартенситных сталей из-за возникновения трещин.Водород может быть использован в более высокой концентрации (от 30 до 40%) для плазменной резке нержавеющей стали — для увеличения мощности и сокращения шлака.

- АзотАзот используется реже всего для защитных целей. Он в основном используется для того, чтобы повысить коррозионную стойкость в дуплексных сталях.

Сварочные смеси газов

В зависимости от сварочного процесса и материалов для сварки используется множество различных сварочных газов и их смесей:

| Сварка TIG | Сварка MIG MAG | |||||

| Сварочный газили смесь | Сталь | Нерж.сталь | Алюминий | Сталь | Нерж.сталь | Алюминий |

| Аргон (Ar) | х | х | х | х | ||

| Гелий (He) | х | |||||

| Углекислый газ (СО2) | х | |||||

| Смесь Ar/ СО2 | х | х | ||||

| Смесь Ar/ О2 | х | х | ||||

| Смесь Ar/ He | х | х | х | х | ||

| Смесь Ar/ СО2/ О2 | х | |||||

| Смесь Ar/ H2 | х | |||||

| Смесь Ar/ He/ СО2 | х | х | ||||

| Смесь He/ Ar/ СО2 | х |

Стоимость сварочного газа на фоне общей стоимости сварочных работ

Если посмотреть на диаграмму распределения стоимости сварочных работ, то можно увидеть, что затраты на сварочный газ составляют всего 2-5% от всех затрат на сварку. Однако недооценивать эти затраты не следует.

Выбор правильного газа и его качество значительно влияют на расход сварочных материалов, геометрию сварочного шва и на весь процесс сварки в целом. Также выбор газа влияет и на затрачиваемый труд на исправление дефектов и обработку сварочного шва после сварки.

Надеемся данная статья было полезна для вас. На этом сайте вы найдете много других интересных и полезных статей. Спасибо

Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

Прочитано 66567 раз Последнее изменение Пятница, 06 Декабрь 2013 06:37

Источник: http://www.smart2tech.ru/vybor-svarochnogo-zashchitnogo-gaza

EWM AG — Schweißgeräte und Zubehör von EWM

Как можно понять из самого названия метода, для сварки TIG обычно используют инертные газы. Защитные газы нормированы в стандарте EN 439. Согласно данному стандарту они имеют обозначения l1, l2 и l3. Наиболее часто при сварке TIG в качестве защитного газа применяется аргон (l1). Степень его чистоты должна составлять минимум 99,95 %.

Для металлов, имеющих очень хорошую теплопроводность, таких как алюминий или медь, используют гелий (l2). При использовании гелия в качестве защитного газа сварочная дуга имеет более высокую температуру. Но, в первую очередь, обеспечивается более равномерное распределение тепла между ядром и краем сварочной дуги. При сварке ТIG чистый гелий используется редко и только в исключительных случаях.

Вместо него в последние годы все чаще применяются смеси аргона и гелия (l3) с содержанием гелия 25, 50 или 75 %. Благодаря этому удается снизить температуру предварительного нагрева, например, толстых алюминиевых структур, для достижения достаточного провара. Более того, можно повысить скорость сварки.

При сварке ТIG нержавеющих хромоникелевых сталей для этой цели также применяют смеси аргона с водородом (R1), однако для предотвращения образования пор содержание водорода не должно превышать 5 %.

Расход защитного газа зависит от диаметра газового сопла и окружающего воздушного потока. Ориентировочным значением для аргона является объемный расход 5-10 л/мин. При ветре или сквозняке (Рис. 4) при определенных условиях расход должен быть больше. При использовании смесей аргона и гелия ввиду небольшой плотности гелия необходимо установить большее значение расхода.

Перечень защитных газов для сварки MIG/MAG приведен в стандарте EN 439. В этом стандарте определены требования ко всем защитным газам для дуговой сварки и резки. Защитные газы делятся на семь групп и несколько подгрупп.

Обзор групп защитных газов

В группу R входят смеси аргона с водородом, которые имеют раскисляющее действие. Наряду с аргоном и гелием газы группы R1 используются при сварке ТIG и плазменной сварке, а газы подгруппы 2 с высоким содержанием водорода (H) применяются для плазменной резки и защиты корня шва (формовочные газы).

Группа I

В группу I входят инертные газы. Это аргон (Ar) и гелий (He), а также смеси аргона и гелия. Они используются для сварки ТIG, MIG и плазменной сварки, а также для защиты корня шва.

Группа M

К группе M, в которую входят группы M1, M2 и M3, относят газовые смеси для сварки MAG. Каждая из этих групп имеет 3 или 4 подгруппы. Газы разделены на категории от M1.1 до M3.3 по окислительным свойствам, то есть газы M1.

1 являются слабо окисляющими, а газы M3.3 обладают наиболее сильными окислительными свойствами.

Главным компонентом всех этих газов является аргон, к активным компонентам добавляются кислород (O) или диоксид углерода (CO2) либо кислород вместе с диоксидом углерода (трехкомпонентные газы).

Группа C

В числе газов для сварки MAG в группу C входят чистый диоксид углерода и смесь диоксида углерода и кислорода. Последняя, однако, не применяется в Германии. Газы группы C обладают наиболее сильными окислительными свойствами, так как CO2 при высоких температурах сварочной дуги распадается. При этом помимо оксида углерода выделяется большое количество кислорода.

В группу F входят азот (N) и смесь азота с водородом. Оба газа можно использовать для плазменной резки и формовки.

Состав газа влияет не только на окислительные свойства, но и на электрические и физические параметры в области сварочной дуги и, следовательно, характеристики сварки. Например, при добавлении гелия к аргону улучшается теплопроводность и теплосодержание атмосферы сварочной дуги. Благодаря этому сварочная дуга более мощная, что способствует лучшему провару.

Примешивание активных компонентов к газовым смесям, помимо прочего, ведет к образованию более мелких капель при плавлении проволочных электродов. Также улучшается теплопередача в сварочной дуге. Это также позволяет добиться более качественного провара.

Требуемый расход защитного газа рассчитывается при помощи эмпирического правила: расход должен составлять 10-12 диаметров проволоки в литрах в минуту.

При сварке MIG алюминия из-за высокой окисляемости материала значения расхода должны немного превышать стандартные, а для газовых смесей аргона с гелием ввиду небольшой плотности гелия значения расхода должны быть гораздо выше. Сначала снижается давление газа, поступающего из баллона или из кольцевого трубопровода. Заданный уровень расхода можно посмотреть на манометре, выверенном с расходомерным соплом, или на расходомере с поплавковым указателем.

| Обозначение | Компоненты в объемных процентах (% об.) | Типичное применение | Примечания | |||

| Группа | Индекс | окисляющий | инертный | раскисляющий | химически пассивный | |

| CO2 | O2 | Ar | He | H2 | N2 | |

| R | 1 | Остаток² | > 0-15 | TIG, плазменная сварка, плазменная резка, защита корня шва | ||

| 2 | Остаток² | > 15-35 | ||||

| I | 1 | 100 | MIG, TIG, плазменная сварка, защита корня шва | инертный | ||

| 2 | 100 | |||||

| 3 | Остаток² | > 0-95 | ||||

| M1 | 1 | > 0-5 | Остаток² | > 0-5 | MAG | слабо окисляющий |

| 2 | > 0-5 | Остаток² | ||||

| 3 | > 0-3 | Остаток² | ||||

| 4 | > 0-25 | > 0-3 | Остаток² | |||

| M2 | 1 | > 0-25 | Остаток² | |||

| 2 | > 3-10 | Остаток² | ||||

| 3 | > 0-5 | > 3-11 | Остаток² | |||

| 4 | > 0-25 | > 0-8 | Остаток² | |||

| M3 | 1 | > 25-50 | Остаток² | |||

| 2 | > 10-15 | Остаток² | ||||

| 3 | > 5-50 | > 8-15 | Остаток² | |||

| C | 1 | 100 | сильно окисляющий | |||

| 2 | Остаток | > 0-30 | ||||

| F | 1 | 100 | Плазменная резка, защита корня шва | химически пассивный | ||

| 2 | > 0-50 | Остаток | раскисляющий |

Классификация защитных газов для дуговой сварки и резки

Источник: https://www.ewm-group.com/ru/fachwissen/schutzgase.html

Выбираем сварочный защитный газ

Защитный газ играет наиважнейшую роль в процессе создания качественного сварного соединения для следующих видов сварки:

- MIG — Metal Inert Gas. Метод дуговой сварки в защитной среде инертного газа с помощью плавящегося электрода в виде стальной или иной проволоки в зависимости от типа соединяемого металла.

- MAG — Metal Active Gas. Так же, метод полуавтоматической сварки, но уже в среде активного газа.

- TIG — Tungsten Inert Gas. Технология дуговой сварки в среде инертного газа неплавящимся электродом.

Зачем нужен защитный газ в сварке?

Сварочная ванна подвержена негативному влиянию кислорода из атмосферы, который может ослабить коррозионную стойкость шва, снизить его прочность и привести к образованию пор. Поток газа заключает сварочную ванну в защитную оболочку, предохраняя от вредного внешнего воздействия атмосферного воздуха, тем самым защищая затвердевающий расплавленный сварной шов от окисления, а также от содержащихся в воздухе примесей и влаги.

Виды защитных газов.

Инертные. Вид газов, которые химически не взаимодействуют с нагретым металлом и не растворяются в нем. Предназначены для сварки алюминия, магния, сварки титана и их сплавов, склонных при нагреве к энергичному взаимодействию с кислородом, азотом и водородом.

Пример: Аргон, Гелий, Азот (только при сварке меди и медных сплавов).

Активные. Вступают в химическое взаимодействие со свариваемым металлом и растворяются в нем.

Пример: Углекислый Газ, Водород, Кислород, Азот.

| Бесцветный, неядовитый, взрывобезопасный газ без вкуса и запаха. Обычно используются для аргонодуговой TIG сварки для всех материалов и MIG сварки цветных металлов, например алюминий. Аргон химически инертен, что делает его пригодным для сварки химически активных и тугоплавких металлов. Этот газ имеет низкую теплопроводность и потенциал ионизации, что приводит к низкой передаче тепла на внешнюю область сварочной дуги. В результате формируется узкий столб дуги, который в свою очередь, создает традиционный для сварки в чистом аргоне профиль сварочного шва: глубокий и относительно узкий. Хранится и транспортируется в баллонах серого цвета с зеленой надписью. |

| Легче воздуха, без запаха, цвета, вкуса, не ядовит. Является одноатомным инертным газом. Чаще всего используется для аргонодуговой TIG сварки цветных металлов и для сварки в потолочном положении. Имеет высокую проводимость тепла и потенциал ионизации. При сварке гелием профиль сварочного шва получается широким, хорошо смочен по краю и с довольно высоким тепловложением. Благодаря этим особенностям его чаще всего используется в качестве добавок к аргону и применяется для сваривания химически чистых или активных металлов, алюминиевых или магниевых сплавов, для обеспечения большой глубины проплавления. Хранится и транспортируется в коричневых баллонах с белой надписью. |

| Углекислый газ обеспечивает довольно глубокое проплавление, поэтому популярен при сварке толстого металла.К недостаткам сварки в среде углекислого газа относится менее стабильная сварочная дуга, приводящая к большому образованию брызг. Также его возможна работа только на короткой дуге. Обычно используется для полуавтоматической MAG сварки короткой дугой и MAG сварки порошковой проволокой. Хранится и транспортируется в баллонах черного цвета с желтой надписью. |

Сварочные газы, используемые как компоненты сварочной смеси газов:

Смеси газов имеют более высокие технологические показатели, чем чистые газы. При применении их в сварочном процессе мы получаем: мелкокапельный перенос жидкого металла, формирование качественного шва, уменьшение потерь на разбрызгивание.

| Кислород — двухатомный, активный защитный газ. Обычно используется для MIG MAG сварки как один из компонентов сварочной смеси, в концентрации менее 10%. Кислород обеспечивает очень широкий профиль сварочного шва с неглубоким проплавлением и высокое тепловложение на поверхности металла. Кислородо-аргонные смеси обладают характерным профилем проплавления сварочного шва в виде «шляпки гвоздя». Кислород также используется в тройных смесях с СО2 и аргоном, где он обеспечивает хорошую смачиваемость и преимущества струйного переноса. Хранится и транспортируется в баллонах голубого цвета с черной надписью. |

| Водород — двухатомный, активный газ. Применяется при сварке аустенитной нержавеющей стали для удаления оксида и повышения тепловложения. В результате получается широкий сварочный шов с увеличенным проплавлением.Концентрация в сварочной смеси обычно не более 10%, а при плазменной резке нержавеющей стали от 30 до 40%. Хранится и транспортируется в баллонах зеленого цвета с красной надписью. |

| Азот используется реже всего для защитных целей сварочной ванны. Он, в основном, используется для того, чтобы повысить коррозионную стойкость в дуплексных сталях. Хранится и транспортируется в баллонах черного цвета с желтой надписью. |

Сварочные смеси газов:

Отличаются от химически чистых газов более высокими технологическими показателями. Позволяют получить мелкокапельный перенос жидкого металла, формируют более качественный шов и уменьшает потери на разбрызгивание. При помощи сочетания сварочных газов можно добиться увеличения производительности процесса сварки, увеличить глубину проплавления, стабилизировать электрическую дугу, повысить качество сварного соединения.

| Сварка TIG | Сварка MIG/MAG | |||||

| Сварочный газ или смесь | сталь | нерж. сталь | алюминий | сталь | нерж. сталь | алюминий |

| Аргон (Ar) | + | + | + | + | ||

| Гелий (He) | + | |||||

| Углекислый газ (СО2) | + | |||||

| Смесь Ar/ СО2 | + | + | ||||

| Смесь Ar/ О2 | + | + | ||||

| Смесь Ar/ He | + | + | + | + | ||

| Смесь Ar/ СО2/ О2 | + | |||||

| Смесь Ar/ H2 | + | |||||

| Смесь He/ Ar/ СО2 | + | |||||

| Смесь Ar/ He/ СО2 | + | + |

Стоимость сварочного газа на фоне общей стоимости сварочных работ:

Не нужно недооценивать сварочный газ, уделяя внимание исключительно оборудованию. Если тщательно подойти к вопросу правильного подбора нужного защитного газа, то это повлияет не только на качество сварного соединения и его геометрию, но и поможет избежать расходов на исправление дефектов и обработку конечного шва. Так же выбор подходящего газа сказывается на расходе сварочных материалов за счет снижения разбрызгивания.

Источник: https://www.svarbi.ru/articles/vybiraem-svarochnyy-zashchitnyy-gaz/

Защитные газы для сварки – Осварке.Нет

Защитными газами называют инертные и активные газы, которые используют в нескольких сварочных процессах, в первую очередь для механизированной сварки и ручной дуговой сварке вольфрамовым электродом.

Предназначение защитного газа — защита зоны сварки от воздействия с кислородом и других элементов находящихся в воздухе. В зависимости от свариваемого материала влияние атмосферных газов может затруднять процесс сварки и приводит к снижению качества шва. Защитные газы делятся на две категории: инертные и активные.

Неправильный выбор сварочного газа может привести к пористости шва, слабой дуге и чрезмерному разбрызгиванию металла.

Инертные защитные газы

Инертные газы используют для сварки вольфрамовым электродом, а также для сварки цветных металлов в среде защитных газов. Среди благородных газов только два, аргон и гелий достаточно экономичны, чтобы их можно было использовать при сварке. В чистом виде аргон и гелий используются только для некоторых цветных металлов.

Аргон (Ar) — бесцветный газ, не имеет запаха, не горючий, тяжелее воздуха в 1,5 раза. Аргон не растворяется в металлах. Рекомендуется для сварки сталей и чистого алюминия.

Гелий (He) — бесцветный газ, не имеет запаха, легче воздуха, поэтому требует повышения расхода газа. При одинаковых значениях силы тока, дуга в гелии выделяет до 2 раз больше энергии, чем в аргоне. Гелий используют для сварки химически чистых и активных материалов, а также сплавов алюминия и магния.

Азот (N2) не вступает в реакцию с медью, поэтому при сварке меди и ее сплавов азот можно считать инертным газом.

Способны защищать зону сварки от воздействия воздуха, но сами растворяются в жидком металле или вступают в химическое взаимодействие с ним. Активные защитные газы включают углекислый газ, кислород, азот и водород. Большинство из этих газов влияют на качество сварного шва и процесс сварки, но при не большем их содержании в контролируемых количествах могут улучшить свойства шва.

Кислород (O2) — газ без запаха, вкуса и цвета. Является негорючим газом, но активно поддерживает горение. Самостоятельно как защитный газ не используется, но применяется для приготовления сварочных смесей с инертными и активными газами.

Углекислый газ (CO2) — бесцветный газ имеющий слабый запах, с резко выраженными окислительными свойствами. Углекислый газ тяжелее воздуха в 1,5 раза, пригодный для сварки чугуна, низко- и среднеуглеродистых сталей, низколегированных коррозионностойких сталей.

Водород (H) — используется для сварки никеля и некоторых нержавеющих сталей, особенно толстых деталей. Улучшает текучесть металла и чистоту поверхности, однако может вызывать хрупкость при взаимодействии с углеродистыми сталями, поэтому его использование ограничено некоторыми нержавеющими сталями.

Газовые смеси

Газовые смеси служат для улучшения процесса сварки и качества сварного шва за счет использования сильных сторон каждого из газов.

Смеси аргона и углекислоты в соотношении 75-80% и 20-25% обеспечивает понижение разбрызгивания жидкого металла, увеличивает производительность и обеспечивает хорошие свойства сварочного соединения. Требует более тщательной очистки сварочных кромок перед сваркой, чем при сварке в чистой углекислоте. Рациональное применение для сварки низкоуглеродистых и низколегированных сталей.

Смесь аргона (50%) и гелия (50%) используется для сварки титановых и алюминиевых сплавов.

Смесь аргона и кислорода (1-5%) способствует стабилизации процесса сварки, увеличивает текучесть жидкого металла и является причиной мелкокапельного переноса металла. Рационально использование для сварки низкоуглеродистых сталей и нержавейки.

Смесь углекислого газа (60-80%) и кислорода (20-40%) способствует повышению температуры расплавленного металла и окислительных свойств. Для сварки в этой смеси используют проволоки с повышенным содержанием раскислительных вещество, например проволока марки Св-08Г2СЦ. Рациональное применение для сварки углеродистых, легированных и некоторых высоколегированных сталей.

Трехкомпонентная смесь аргона (75%), углекислоты (20%) и кислорода (5%) дает наиболее лучший эффект при сварке углеродистых сталей, нержавеющих и высоколегированных сталей. Стабилизирует процесс сварки, понижает разбрызгивание, позволяет избежать пористости швов.

Источник: http://osvarke.net/materialy/zashhitnye-gazy/

Дуговая сварка в защитной среде – развитие и эволюция процесса

Начало сварочной эпохи в защитной газовой среде можно отнести к 1920 году. Однако, по причине ограниченного внимания, уделяемого исследованиям, дуговая сварка не была коммерчески выгодной до 1940 и 1950 годов. Основным толчком для исследований послужила Вторая мировая война.

За последние 50 лет индустрия промышленного газа сделала значительный вклад в сварочную индустрию благодаря производству и очистке различных газов и смесей. Сегодня всё ещё много внимания уделяется исследованиям новых марок и их влиянию на газосварочный процесс.

Ранние исследования

Всё началось с дуговой сварки вольфрамовым электродом в защитной среде (TIG). В начале Второй мировой войны авиационная промышленность искала лучшие методы производства самолётов. В результате появился TIG с использованием гелия как защитного газа.

Это послужило спусковым механизмом для дальнейших исследований и разработок в области применения плавящего электрода (MAG) и порошковой проволоки (FCAW).

По причине ограниченных в то время возможностей в сфере газового производства выбирать приходилось из гелия (He) и двуокиси углерода (CO2).

Схема работы дуговой сварки с вольфрамовым электродом

Основная задача исследований заключалась в том, чтобы азот и кислород, содержащиеся в атмосфере, устранялись из ванны в процессе ее остывания. Во времена развития MAG выбирался по большей части CO2. Ему отдали предпочтение в результате анализа газа, создаваемого потоком от сварочного электрода.

Исследователи обнаружили, что CO2 преобладал в газовой среде, окружавшей ванну во время дугового процесса. В некоторых случаях этот компонент до сих пор используется для MAG и FCAW. Требования к TIG отличаются от таковых для MAG. Этот процесс требовал действительно инертной среды.

На тот момент гелий был единственным доступным инертным газом, пока не появился аргон (Ar).

Дуговая сварка с аргоном

Известный в среде промышленного газа как «Большой А», аргон является инертным веществом. То есть он:

— не подвержен окислению;

— не оказывает влияния на химический состав свариваемого металла;

— обеспечивает высокоэффективную защиту ванны от влияния атмосферы;

— способствует формированию хорошего шва.

Сварочные работы с применением аргона

При этом чистый Ar не может быть использован для работы со сталью, поскольку дуговой разряд становится слишком нестабильным. По этой причине используют окисляющий газовый компонент для стабилизации процесса и обеспечения равномерной передачи металла. Этим окисляющим компонентом может быть CO2, кислород (O) или их комбинация. Количество добавляемого окисляющего компонента зависит от типа стали и потенциальной области применения.

Электрическая дуга при работе в защитной среде может быть разделена на три части: дуговая плазма, катод и анод. Когда электрод служит источником положительного заряда (анодом), катодом является рабочая зона в виде одной или нескольких областей.

Окислительные добавки необходимы для стабилизации этих катодных областей; в противном случае дуговая плазма будет дрожать и прыгать по рабочей поверхности, создавая брызги и неровный сварной шов. У использования только CO2 с аргоном часто есть преимущества. Одним из них является лёгкое улучшение геометрии и вида шва по сравнению со смесями Ar-O.

Это происходит из-за различий в текучести и поверхностном натяжении сварочной ванны и из-за оксидов расплавленных металлов. При использовании CO2 вместо O также снижается окисление и уменьшается формирующаяся окалина, что скажется на виде шва и на необходимости его очистки.

Ещё одним преимуществом является повышенное проникновение при соединении, особенно на боковых поверхностях. Это в основном происходит из-за более высокого напряжения дуги и возникающей энергии при добавлении CO2 к аргону.

Баллоны для углекислоты разного объёма

Повсеместно на рынке промышленного газа можно встретить множество различных комбинаций смесей Ar-CO2-O.

У таких трёхкомпонентных смесей есть несколько задач: стабилизировать дуговой разряд, снизить брызги, обеспечить способность к сварке более тонких материалов и расширить зону наилучшей оптимизации параметров газосварочного аппарата.

Кто-то утверждает, что этих целей можно достичь с помощью Ar-CO2 и правильной настройки параметров, но некоторые потребители клянутся, что никогда не вернутся к обычным Ar-CO2.

Больше узнать о сварочном процессе с применением Ar можно в статье: сварка аргоном – технология и режимы работы оборудования.

Современные разработки в области защитных газов

Новейшие разработки в данной области включают некоторые новые добавления, а именно:

— гелий;

— водород;

— азот;

— оксид азота.

Конечно, как было указано выше, гелий использовался уже давно. Однако сейчас он применяется в некоторых новых областях. Гелий является инертным газом, который может быть использован вместе с аргоном и небольшим процентным добавлением CO2 или O для работы с нержавеющей сталью. В чистом виде, или в смеси с аргоном, он применяется как защитный газ для сварки алюминия вольфрамовым электродом или плавящимся электродом.

По сравнению с аргоном, гелий предоставляет лучшее проникновение в боковины и большую скорость процесса путём генерации дуги более высокой энергии. При использовании гелия процесс становится чувствительней к колебаниям длины дуги, поэтому возбудить дуговой разряд может быть сложнее при работе с вольфрамовым электродом. Гелий и гелиевые смеси могут быть использованы для защиты корня шва в установках, в которых необходимо, чтобы газ поднялся для вытеснения воздуха.

Гелий поднимается по той причине, что его плотность ниже, чем у воздуха.

На рисунке название химического элемента и его свойства

Для снижения склонности к формированию оксидов к защитным газам при сварке вольфрамовым электродом аустенитных нержавеющих сталей может быть добавлен водород (H). Такое добавление будет означать более высокую температуру в дуге и более сжатую дугу, что повышает проникающую способность.

Это также обеспечивает более плавную передачу от сварочного валика к свариваемому металлу. Для целей защиты корня шва предпочтительным является добавление водорода по причине того, что он снижает количество кислорода. Азот с 10-процентным добавлением водорода широко используется для защиты корня шва.

Не рекомендуется для защиты корня шва в аустенитно-ферритных (дуплексных) сталях. В таких случаях должен использоваться аргон или азот высокой степени очистки.

Азот (N) используется в качестве добавки для сварки вольфрамовым электродом супераустенитных и супердуплексных нержавеющих сталей. Эти стали сплавляются с азотом в объёме до 0.5% для улучшения механических свойств и сопротивления изъязвлению.

Если газовая смесь будет содержать несколько процентов азота, потерю азота в свариваемом металле можно избежать. Как было указано выше, азот с 10-процентным добавлением водорода является распространённым элементом для защиты корня шва, предоставляющим хороший снижающий эффект.

Чистый водород ещё больше увеличивает сопротивление изъязвлению в корне шва при работе с супераустенитными и супердуплексными нержавеющими сталями.

Также вы можете посмотреть небольшое видео о сварке нержавеющей стали:

Информацию о наиболее часто используемых смесях газов также можно найти в статье: сварочная смесь – состав и сфера применения.

Снижение озона

Применение азотной кислоты (NO) в газовой смеси снижает озон, образующийся в рабочей зоне. Эта технология была впервые разработана компанией AGA Gas, Inc. в попытках снизить озон в зоне сварочного агрегата. Этому семейству NO-содержащих газов, производимых AGA Gas, было присвоено имя MISON.

Снижение озона может значительно улучшить качество рабочей среды и сделать случаи раздражения слизистой оболочки более редкими. Это также может положительно сказаться на концентрации, результативности и единообразии качества сварочного процесса.

Испытания этого газа продемонстрировали и свойство NO стабилизировать дугу, что положительно сказывалось на сварке высоколегированных нержавеющих сталей и алюминия.

Кстати, другие статьи о сварочных смесях Вы найдете здесь.

Исследования продолжаются, их целью является обнаружение методов снижения разбрызгивания, увеличения скорости осаждения и улучшение свариваемости с помощью защитных газов. Дуговая сварка прошла большой путь за последние 50 лет. Только подумайте, что принесут нам следующие 50 лет.

Необходимое оборудование и материал для сварочных работ можно приобрести в компании «Промтехгаз» — опытного и надежного поставщика газосварочной продукции.

Источник: http://xn--80affkvlgiu5a.xn--p1ai/dugovaya-svarka-v-zashhitnoy-srede-raz/

Флюсы и защитные газы: особенности и принцип работы

Чтобы провести качественное соединение металлоконструкций, специалисты используют специальное оборудование и расходники. Для защиты от негативного влияния воздуха на процесс сварки применяются флюсы и защитные газы. Каждый материал имеет собственные свойства. Из этой статьи вы узнаете, как они работают и в чем их особенности.

Принцип работы таких составов

Азот и кислород, которые находятся в составе воздуха, существенно влияют на результат сварки. Эти химические элементы вступают в реакцию с металлом и сплавами, что приводит к образованию новых компонентов, которые портят характеристики соединения.

Чтобы изолировать обрабатываемый в сварочной ванне материал от атмосферного воздуха, используются защитные газы. Такой метод положительно влияет на качество шва.

Флюсы не только оберегают состав от азота и кислорода, но и улучшают структуру сварного соединения. Причина этому – особые компоненты в составе, которые реагируют на химические элементы металлов.

Защитные флюсы

Такие материалы отличаются различными марками и составами. Они представляют собой порошок или пасту из нескольких компонентов, которую наносят на область осуществления сварки. Толщина слоя должна быть не менее сорока миллиметров. При сварке флюс выдавливается из ванны и остается в виде застывшего шлака.