Дроссель для сварочного аппарата: зачем нужен и как его собрать своими руками (инструкция и схема)

Понижающий трансформатор является основой простейшего сварочного аппарата. Более сложным является сварочный аппарат, у которого на выходе имеется выпрямитель, который переменное напряжение преобразует в постоянное. Такие сварочные аппараты называют выпрямителями.

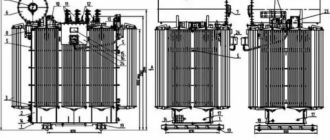

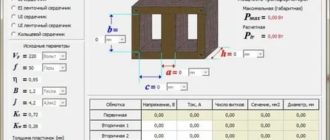

Трансформаторы бывают трех видов: тороидальный, стержневой и броневой, различия между ними можно увидеть на рисунке выше.

Самым сложным является сварочный аппарат, преобразующий входную частоту сети питания 50 Гц сначала в постоянное напряжение, как у выпрямителей, с последующим преобразованием его в переменное, частота которого измеряется уже килогерцами. Это инвертор.

Сделать своими руками инвертор по силам только тому, кто хорошо разбирается в радиоэлектронике и в используемой там элементной базе. Для этого специалиста не нужно объяснять, для чего нужен дроссель и где его место в схеме. А неподготовленному человеку целесообразно объяснить, что такое трансформатор и выпрямитель к нему.

Общие ведомости

Так зачем же нам нужен дроссель на сварочном аппарате, возможно ми можем обойтись и без него?Да, конечно можете, но для эффективной и комфортной сварки он просто необходим.

Это маленький элемент, что подключают в цепь, и он обеспечивает стабильное, бесперебойное, плавное нагревание дуги.

На втором этапе он поддерживает это стабильное состояние, к тому же метал не разлетается во все стороны, что часто случается и, между прочем, может привести к сильным ожогам.

При эксплуатации шов выходит аккуратным, аппарат настраивается более точно и даже может сваривает трудные элементы, ну конечно так же много зависит и от профессионализма мастера, в руки которого попала сварка.

Принцип роботы легок, понятен каждому: дроссель пропускает ток через себя, сохраняя его от сварочного аппарата.

А потом этот сохраненный ток и восполняет, те самые скачки напряжения, что позволяет сварке работать стабильно. Еще дроссель с намагничиванием позволяет обеспечить нужное сопротивление, если вдруг напряжение пригнуло вверх.

Покупка дросселя для сварочного аппарата в магазинах это совсем недешевое удовольствие, да, конечно вы можете поискать что-то более бюджетное, но будет ли оно хорошо работать.

Его можно сделать дома самостоятельно, для этого вам прийдется совсем немного логики, времени, недорогих материалов, что наверняка завалялись в гараже.

Схема и детали сварочника

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Читать также: Графитовая смазка температурный диапазон

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Источник: https://instanko.ru/elektroinstrument/drossel-dlya-svarochnogo-invertora-svoimi-rukami.html

Изготовление дросселя для сварочного аппарата своими руками

Понижающий трансформатор является основой простейшего сварочного аппарата. Более сложным является сварочный аппарат, у которого на выходе имеется выпрямитель, который переменное напряжение преобразует в постоянное. Такие сварочные аппараты называют выпрямителями.

Трансформаторы бывают трех видов: тороидальный, стержневой и броневой, различия между ними можно увидеть на рисунке выше.

Самым сложным является сварочный аппарат, преобразующий входную частоту сети питания 50 Гц сначала в постоянное напряжение, как у выпрямителей, с последующим преобразованием его в переменное, частота которого измеряется уже килогерцами. Это инвертор.

Сделать своими руками инвертор по силам только тому, кто хорошо разбирается в радиоэлектронике и в используемой там элементной базе. Для этого специалиста не нужно объяснять, для чего нужен дроссель и где его место в схеме. А неподготовленному человеку целесообразно объяснить, что такое трансформатор и выпрямитель к нему.

Расчет сечения проводов первичной обмотки трансформатора

Схема устройства сварочного трансформатора.

Теория трансформаторов сложна тем, что она основана на законах электромагнитной индукции и других явлений магнетизма. Однако, не используя сложный математический аппарат, можно пояснить, как работает трансформатор и можно ли его собрать самостоятельно.

Вручную трансформатор можно намотать на металлическом сердечнике, собранном из пластин трансформаторной стали. Проще выполнить намотку на стержневой или броневой сердечник, чем на тороидальный. Сразу же следует обратить внимание, что на изображении хорошо видна разница в толщине проводов: тонкий провод расположен непосредственно на сердечнике, и в нем явно видно большее количество витков. Это первичная обмотка. Более толстый провод и с меньшим количеством витков — это вторичная обмотка.

Не учитывая потери мощности внутри трансформатора, рассчитаем, каким должен быть ток I1 в его первичной обмотке. Идеальное напряжение сети равно U=220 В. Зная потребляемую мощность, например, P=5 кВт, имеем:

I1 = Р:U= 5000:220=22,7 А.

По току в первичной обмотке трансформатора определяем диаметр провода. Плотность тока для бытового сварочного трансформатора должна быть не более 5 А/мм2 сечения провода. Следовательно, для первичной обмотки потребуется провод сечением S1=22,7:5=4,54 мм2.

По сечению провода определяем квадрат, его диаметр d без учета изоляции:

d2=4S/π=4×4,54/3,14=5,78.

Извлекая корень квадратный, получаем d=2,4 мм. Эти расчеты выполнены для медных жил провода. При намотке проводов с алюминиевым сердечником полученный результат необходимо увеличить в 1,6-1,7 раза.

Для первичной обмотки применяют медный провод, изоляция которого должна хорошо выдерживать высокие температуры. Это стеклотканевая или хлопчатобумажная изоляция. Подойдет резиновая и резинотканевая изоляция. Провода, имеющие ПВХ изоляцию, применять не следует.

Как самостоятельно и красиво создать дизайн гостиной?

Расчет сечения проводов вторичной обмотки трансформатора

Схема трансформатора с первичной и вторичной обмоткой.

Напряжение на выходе трансформатора сварочного аппарата в отсутствие сварочной дуги (режим холостого хода) обычно составляет 60-80 В. Чем выше напряжение холостого хода, тем надежнее зажигается дуга. Напряжение же сварочной дуги обычно в 1,8-2,5 раза меньше, чем напряжение холостого хода.

Внимание. О том, что в отсутствие дуги напряжение на выходе трансформатора опасно для жизни, необходимо помнить постоянно.

Для сварки в быту обычно используют электрод диаметром 3 мм, которому достаточно обеспечить ток дуги примерно в 150 А. При напряжении холостого хода, равном 70 В, напряжение дуги будет равно примерно 25 В, и потребляемая мощность Р сварочного аппарата должна быть не менее

Р=25×150=3750 Вт =3,75 кВт.

Целесообразно рассчитывать трансформатор на большую мощность, то есть больший ток сварочной дуги. Например, при токе дуги в 200 А потребляемая мощность составит примерно 5 кВт. Вот на такую мощность и следует рассчитать трансформатор.

Напряжение однофазной сети в доме должно быть равным 220 В, но оно может изменяться на ±22 В. Это одна из причин, из-за которой может изменяться ток дуги и потребуется его регулировать.

Сечение провода во вторичной обмотке трансформатора определяют исходя из плотности тока, равной 5 А/мм2. Для тока в 200 А сечение провода равно 40 мм2, то есть это может быть только шина, которую наматывают с послойным изолированием. По существующим типовым размерам можно подобрать требуемую шину и по длине, и по поперечному сечению.

Типовые размеры медных шин, выпускаемых промышленностью:

Схема изготовления сварочного дросселя

- длина от 0,5 до 4 м с интервалом 0,5 м;

- ширина от 2 до 60 см с интервалом 1 см (при ширине от 4 до 10 см) и с интервалом 5 см (при ширине от 10 до 60 см);

- толщина от 3 до 10 мм.

Можно воспользоваться и многожильным проводом, сечение которого соответствует рассчитанному значению. Для увеличения сечения провод можно сложить вдвое или втрое. Для алюминиевого провода сечение необходимо увеличить в 1,6-1,7 раза.

Для дросселя, который включают на выходе трансформатора, сечение провода должно быть таким же, как и во вторичной обмотке трансформатора.

Выпрямитель для сварочного аппарата

Электрическая схема выпрямителя сварочного аппарата.

Для сварки на постоянном токе к выходной обмотке трансформатора необходимо присоединить преобразователь переменного тока в постоянный. Такое устройство называют выпрямителем, поэтому и сварочный аппарат с этим устройством называют выпрямителем.

Верхний график представляет синусоидальное напряжение на выходе вторичной обмотки трансформатора. Горизонтальная ось t — это ось времени. Временной интервал между нулевыми значениями напряжения определяют периодом колебаний. Он состоит из положительного и отрицательного полупериодов.

Видно, что ток не постоянный, а пульсирующий. Уменьшить пульсацию можно только путем увеличения емкости конденсатора.

Для регулирования тока дуги дроссель необходимо включить между выходом трансформатора и точкой 3 выпрямителя.

Способы регулирования тока сварочной дуги

Рассмотрим один из способов регулирования тока сварочной дуги, основанный на применении дросселя во вторичной обмотке трансформатора. Регулируют ток дуги путем изменения воздушного зазора, предусмотренного в сердечнике, на котором выполнена намотка шины.

Рассмотрим три режима, в котором может находиться трансформатор.

Схема холостого хода и короткого замыкания трансформатора.

- Режим холостого хода. Переменное напряжение подано на вход трансформатора. Во вторичной обмотке индуцируется ЭДС, но ток в выходной цепи отсутствует.

- Режим нагрузки. В результате зажигания дуги она замыкает выходную цепь, состоящую из вторичной обмотки трансформатора и обмотки дросселя. Протекает ток, величина которого определяется индуктивным сопротивлением этих обмоток. Если бы не было дросселя, то ток был бы максимальным. Степень воздействия зависит от размеров воздушного зазора в стержне, на который намотана обмотка.

- Режим короткого замыкания. Это момент касания электродом свариваемых частей заготовки. В сердечнике трансформатора создается переменный магнитный поток, и во вторичной обмотке индуцируется ЭДС. Ток в цепи определяется величиной индуктивного сопротивления дросселя и вторичной обмотки трансформатора.

При увеличении зазора сопротивление возрастает. Это приводит к уменьшению магнитного потока и, соответственно, к уменьшению индуктивного сопротивления катушки дросселя и общего сопротивления цепочки. Ток дуги возрастает. Такой способ позволяет плавно регулировать ток.

Схема трансформатора в сборе.

Однако подвижная система имеет тот недостаток, что в результате вибрации металла при прохождении по катушке переменного тока она становится не очень надежной.

Можно, жертвуя плавностью регулировки, делать ее ступенчатой. Для этого необходимо сделать дроссель так, чтобы в магнитопроводе не было воздушного зазора. В процессе намотки через определенное количество витков необходимо делать отводы. В этом варианте ток можно регулировать ступенчато, через контакты, которые необходимо делать мощными в расчете на прохождение тока в сотни ампер.

Существует еще одна причина, по которой необходимо включение дросселя для создания условий нормальной ручной сварки.

Характеристику зависимости напряжения дуги от ее тока называют падающей. Неопытному сварщику придется поверить, что такая зависимость полезна при сварке, если трудно выдерживать неизменное расстояние между электродом и свариваемыми частями. Чтобы обеспечить такую характеристику, индуктивного сопротивления только вторичной обмотки трансформатора недостаточно. Непосредственная задача дросселя для сварочного аппарата — прибавить недостающее сопротивление.

Как сделать дроссель и намотать его правильно?

Для намотки катушки дросселя можно воспользоваться магнитопроводом серии UI. В таблице 1 приведены размеры, соответствующие максимальным значениям параметров а и b.

Таблица 1.

| Наименование | a, мм | b, мм | c, мм | d, мм | e, мм | f, мм | h, мм | i, мм | k1, мм | k2, мм | Отверстия, мм |

| UI 90 | 90 | 120 | 90 | 30 | 30 | 30 | 7,8 | 60 | 15 | 105 | 4 |

| UI 120 | 120 | 160 | 120 | 40 | 40 | 40 | 11,0 | 80 | 20 | 140 | 4 |

Прежде чем делать намотку, необходимо изолировать ярмо. В процессе намотки ее направление не меняют. Очередной слой изолируют от предыдущего хлопчатобумажной изоляцией. Можно использовать стеклоткань или картон, предназначенный для изоляции. Изоляционную прокладку пропитывают бакелитовым лаком. Если при намотке делают выводы, то их следует сразу же маркировать.

Ступенчато регулировать ток сварочной дуги можно путем включения на выходе нагрузочного омического сопротивления в виде спирали из нихрома, с периодическими отводами. Однако этот метод неудобен из-за возможно большого нагрева нити (даже докрасна).

Для плавной регулировки создают подвижные обмотки трансформатора. Меняя расстояние между первичной и вторичной обмоткой, изменяют величину магнитного потока и, следовательно, сопротивление во вторичной обмотке трансформатора.

Но для сварочного аппарата, используемого в быту, наиболее подходящим является метод плавной регулировки с применением дросселя.

Источник: https://moyakovka.ru/instrumenty/drossel-dlya-svarochnogo-apparata.html

Дроссель своими руками для полуавтомата – устройство и сборка своими руками

Дроссель — промышленное название такого электротехнического элемента, как катушка индуктивности. Это приспособление имеет широкий спектр применения, в частности, мощный дроссель можно использовать для улучшения рабочих характеристик полуавтомата или инвертора для сварки.

Принцип работы

Основное свойство катушки индуктивности, представляющей собой магнитопровод, намотанный с соблюдением определенных условий вокруг ферромагнитного сердечника, – это стабилизация силы тока по времени.

Проще говоря, напряжение, приложенное к катушке, вызывает плавное нарастание силы тока на выходе. Изменение полярности приводит к такому же плавному уменьшению силы тока.

Главным фактором является то условие, что ток, проходящий по дросселю, не может резко возрастать или снижаться. Именно это и определяет ценность использования дросселя для сварки — компенсация сопротивления позволяет избежать резких скачков по амперажу.

Это позволяет подстраховаться от случайного прожига свариваемых заготовок, уменьшить разбрызгивание плавящегося металла и точно подобрать параметры тока для сварки по заданной толщине металла. Шансы получить хороший шов с применением дросселя для сварки значительно выше.

Параметр, определяющий коэффициент изменения по току — индуктивность. Измеряется она в Гн (генри) — за 1 секунду при напряжении в 1 В через дроссель с индуктивностью в 1 Гн может пройти только 1 А.

Число витков на катушке напрямую влияет на величину индуктивности. Она прямо пропорциональна количеству витков, возведенному в квадрат. Но если надо изготовить сварочный дроссель своими руками, то высчитывать точное число витков не обязательно.

Так как параметры сварочных аппаратов бытового назначения в большинстве своем стандартны и общеизвестны, сварщику для изготовления дросселя собственноручно достаточно будет воспользоваться приведенной ниже инструкцией.

Предназначение

В инверторе для сварки дроссель необходим, чтобы создать на электроде электрическую дугу. Поджиг происходит при достижении определенного уровня напряжения.

Сварочный дроссель увеличивает сопротивление, что смещает фазы между током и напряжением и позволяет производить более плавный поджиг. Сам по себе этот факт часто позволяет избежать прожигания заготовки, особенно если сварке подвергаются детали из тонкого листового металла.

Плавное изменение силы тока позволяет не испортить заготовку резкой подачей завышенной мощности, оптимально установить температуру дуги и, соответственно, не допустить разбрызгивания металла при сохранении нужной глубины обработки.

Другое ценное его свойство — это частичная защита от нестабильного напряжения в сети.

Дроссель для сварочного инвертора существенно облегчает поджиг электрода, который должен загораться при более высоком напряжении, чем выдает инвертор.

Примером может служить электрод MP-3, вольтаж для возгорания которого должен составлять 70 В. Выходной дроссель для сварки может существенно облегчить работу с этим электродом для инвертора, который выдает всего 48 В в режиме холостого хода.

Это происходит благодаря явлению самоиндукции. Устройство индуцирует ЭДС (электродвижущую силу), которая вызывает пробой воздуха и вспыхивание сварочной дуги, стоит только поднести присадку на расстояние в несколько миллиметров от поверхности металла.

Дроссель для сварки подключается ко вторичной обмотке трансформатора в аппарате. Его можно использовать в аппаратах любого типа — как в самодельных, так и заводского изготовления, работающих по любому принципу — инверторных, с понижающим трансформатором и тому подобное.

Материалы для изготовления

Дроссель для дооборудования полуавтомата либо инвертора можно собрать своими руками, используя конструктивные элементы из старой техники — ламповых телевизоров, уличных фонарей старой конструкции и других устройств, в которых имеется трансформатор.

Конструктивно он представляет собой сердечник из материала, проводящего магнитное поле, но не проводящего электрический ток либо надежно заизолированного, и трех слоев обмоток, разделенных диэлектриком.

В качестве основы для сердечника подойдет либо специальный материал — феррит, обладающий данными свойствами, либо ярмо (подкова) от старого трансформатора. Намотка устройства ля сварки делается алюминиевым или медным проводом сечением 20-40 мм.

Если используется алюминий, то сечение провода должно быть не менее 36 мм, медный провод может быть тоньше. Подойдет плоская медная шина сечением 8 мм.

Габариты сердечника должны позволять намотку примерно 30 витков шины данного сечения, с учетом прокладок-диэлектриков. Рекомендуется сердечник от повышающего трансформатора советского телевизора ТСА 270-1.

Последовательность действий

Когда необходимые инструменты и материалы подготовлены, можно приступать к изготовлению дросселя для сварки. Алгоритм действий такой:

- разобрать трансформатор, очистить катушки от следов старых обмоток;

- изготовить из стеклоткани, картона, пропитанного бакелитовым лаком, либо иных подходящих диэлектриков прокладки, которые в дальнейшем будут играть роль индуктивного (воздушного) зазора. Их можно просто приклеить к соответствующим поверхностям катушек. Толщина прокладки должна составлять 0,8-1,0 мм;

- произвести намотку на каждую катушку толстого медного или алюминиевого провода. Ориентироваться стоит на круглый провод из алюминия с сечением 36 мм либо медный с аналогичным омическим сопротивлением. На каждую «подковку» наносится 3 слоя по 24 витка в каждом;

- между слоями проложить диэлектрический материал — стеклоткань, пропитанный бакелитовым лаком картон или другой диэлектрик. Прокладки должны быть надежными, так как дроссель такой конструкции склонен к самопробою между намотками. Если сопротивление между намотками будет ниже, чем сопротивление воздуха между электродом и присадкой, то пробой произойдет именно между намотками, и устройство ля сварки будет необратимо повреждено.

Намотку надо производить равномерно, без перехлестов, строго в одну и ту же сторону, чтобы «мостик» между катушками был с одной стороны будущего дросселя, а контакты входа и выхода с другой.

В случае ошибки перемычку можно установить и косо. Важно, чтобы ее установка превращала катушки с разным направлением обмотки в катушки с одинаковым направлением по факту.

Включение и проверка

Дроссель для сварки подключается к системе между диодным мостом и массой — контактом, который идет на соединение со свариваемым материалом. Выход диодного моста соединяется со входом дросселя, к выходу собранной катушки индуктивности — соответственно контакт массы.

Всю конструкцию для сварки в сборе необходимо протестировать на кусочке металла того же химического состава и толщины, с каким в дальнейшем планируется вести большую часть сварочных работ. Показателями качества являются:

- легкий электроподжиг;

- стабильность дуги;

- относительно слабый треск;

- плавное горение без сильных брызг расплава.

Учтите, что введение этого элемента в конструкцию сварочного аппарата приводит не только к стабилизации работы, но и к некоторому падению силы тока. Если инвертор или полуавтомат начал варить хуже, то значит — упала сила тока.

Дроссель нужно отсоединить и снять несколько витков с каждой катушки. Точное количество витков в каждом конкретном случае подбирается эмпирическим путем.

Источник: https://esr-energy.ru/svoimi-rukami/drossel-svoimi-rukami-dlya-poluavtomata-ustrojstvo-i-sborka-svoimi-rukami.html

Дроссель для сварки постоянным током своими руками — Металлы, оборудование, инструкции

20 лет назад по просьбе товарища собирал ему надежный сварочник для работы от сети 220 вольт. До этого у него были проблемы с соседями из-за просадки напряжения: требовался экономный режим с регулировкой тока.

После изучения темы в справочниках и обсуждения вопроса с коллегами подготовил электрическую схему управления на тиристорах, смонтировал ее.

В этой статье на основе личного опыта рассказываю, как собрал и настроил сварочный аппарат постоянного тока своими руками на базе самодельного тороидального трансформатора. Она получилась в виде небольшой инструкции.

Схема и рабочие эскизы у меня остались, но фотографии привести не могу: цифровых аппаратов тогда не было, а товарищ переехал.

Универсальные возможности и выполняемые задачи

Товарищу требовался аппарат для сварки и резки труб, уголков, листов разной толщины с возможностью работы электродами 3÷5 мм. О сварочных инверторах в то время не знали.

Остановились на конструкции постоянного тока, как более универсальной, обеспечивающей качественные швы.

Тиристорами убрали отрицательную полуволну, создав пульсирующий ток, но сглаживанием пиков до идеального состояния заниматься не стали.

Схема управления выходным током сварки позволяет регулировать его величину от небольших значений для сварки вплоть до 160-200 ампер, необходимых при резке электродами. Она:

- изготовлена на плате из толстого гетинакса;

- закрыта диэлектрическим кожухом;

- смонтирована на корпусе с выводом рукоятки регулировочного потенциометра.

Вес и габариты сварочного аппарата по сравнению с заводской моделью получились меньшими. Разместили его на небольшой тележке с колесиками. Для смены места работы один человек свободно перекатывал его без особых усилий.

Провод питания через удлинитель подключали к разъему вводного электрического щитка, а шланги для сварки просто наматывали на корпус.

Простая конструкция сварочного аппарата постоянного тока

По принципу монтажа можно выделить следующие части:

- самодельный трансформатор для сварки;

- цепь его питания от сети 220;

- выходные сварочные шланги;

- силовой блок тиристорного регулятора тока с электронной схемой управления от импульсной обмотки.

Импульсная обмотка III расположена в зоне силовой II и подключается через конденсатор С. Амплитуда и длительность импульсов зависят от соотношения числа витков в емкости.

Как сделать самый удобный трансформатор для сварки: практические советы

Теоретически можно использовать любую модель трансформатора для питания сварочного аппарата. Главные требования к нему:

- обеспечивать напряжение зажигания дуги на холостом ходу;

- надежно выдерживать ток нагрузки во время сварки без перегрева изоляции от длительной работы;

- отвечать требованиям электрической безопасности.

На практике мне встречались разные конструкции самодельных или заводских трансформаторов. Однако все они требуют проведения электротехнического расчета.

Я уже давно пользуюсь упрощенной методикой, которая позволяет создавать довольно надежные конструкции трансформатора среднего класса точности. Этого вполне достаточно для бытовых целей и блоков питания радиолюбительских устройств.

Она описана у меня на сайте в статье об изготовлении трансформаторного паяльника Момент своими руками. Это усредненная технология. Она не требует уточнения сортов и характеристик электротехнической стали. Мы их обычно не знаем и учесть не можем.

Особенности изготовления сердечника

Умельцы делают магнитопровды из электротехнической стали всевозможных профилей: прямоугольного, тороидального, сдвоенного прямоугольного. Даже мотают витки провода вокруг статоров сгоревших мощных асинхронных электродвигателей.

У нас была возможность пользоваться списанным высоковольтным оборудованием с демонтированными трансформаторами тока и напряжения. Взяли от них полосы электротехнической стали, сделали из них два кольца — бублика. Площадь поперечного сечения каждого по расчетам составила 47,3 см2.

Их изолировали лакотканью, скрепили хлопчатобумажной лентой, образовав фигуру лежащей восьмерки.

Сверху усиленного изоляционного слоя стали мотать провод.

Секреты устройства обмотки питания

Провод для любой цепи должен быть с хорошей, прочной изоляцией, рассчитанной на длительную работу при нагреве. Иначе во время сварки она просто сгорит. Мы исходили из того, что было под рукой.

Нам достался провод с изоляцией лаком, закрытой сверху тканевой оболочкой. Его диаметр — 1,71 мм маловат, но металл — медь.

Поскольку другого провода просто не было, то стали обмотку питания делать из него двумя параллельными магистралями: W1 и W’1 с одинаковым числом витков — 210.

Бублики сердечника монтировали плотно: так они имеют меньшие габариты и вес. Однако, проходное сечение для провода обмоток тоже ограничено. Монтаж затруднен. Поэтому каждую полуобмотку питания разнесли на свои кольца магнитопровода.

Таким способом мы:

- вдвое увеличили поперечное сечение провода обмотки питания;

- сэкономили место внутри бубликов для размещения силовой обмотки.

Выравнивание провода

Получить плотную намотку можно только из хорошо выровненной жилы. Когда мы снимали проволоку со старого трансформатора, то она получилась искривленной.

Прикинули в уме необходимую длину. Конечно же ее не хватило. Каждую обмотку пришлось делать из двух частей и сращивать винтовым зажимом прямо на бублике.

Провод растянули на улице по всей длине. Взяли в руки пассатижи. Зажали ими противоположные концы и потянули с силой в разные стороны. Жила получилась хорошо выровненной. Скрутили ее кольцом с диаметром около метра.

Технология намотки провода на тор

Для обмотки питания мы использовали метод намотки ободом или колесом, когда из провода делается кольцо большого диаметра и заводится внутрь тора вращением по одному витку.

Этот же принцип используется при надевании заводного кольца, например, на ключ или брелок. После того, как колесо заведено внутрь бублика его начинают постепенно раскручивать, укладывая и фиксируя провод.

Этот процесс хорошо показал Алексей Молодецкий в своем видеоролике «Намотка тора на обод».

Эта работа трудная, кропотливая, требует усидчивости и внимания. Провод надо плотно укладывать, считать, контролировать процесс заполнения внутренней полости, вести запись намотанного количества витков.

Как мотать силовую обмотку

Для нее мы нашли медный провод подходящего сечения — 21 мм2. Прикинули длину. Она влияет на число витков, а от них зависит напряжение холостого хода, необходимое для хорошего зажигания электрической дуги.

Обычно справочники рекомендуют 60-70 вольт. Нам один опытный сварщик сказал, что в нашем случае будет достаточно 50. Решили проверить, а если не хватит, то дополнительно увеличить обмотку.

Сделали 48 витков со средним выводом. Итого получилось на бублике три конца:

- средний — для прямого подключения «плюса» к сварочному электроду;

- крайние — на тиристоры и после них на массу.

Поскольку бублики скреплены и на них уже по краям колец смонтированы обмотки питания, то намотку силовой цепи выполняли методом «челнока». Выровненный провод сложили змейкой и просовывали для каждого витка через отверстия бубликов.

Отпайку средней точки выполнили винтовым соединением с его изоляцией лакотканью.

Надежная схема управления сварочным током

В работе участвуют три блока:

- стабилизированного напряжения;

- формирования высокочастотных импульсов;

- разделения импульсов на цепи управляющих электродов тиристоров.

Стабилизация напряжения

От обмотки питания трансформатора 220 вольт подключен дополнительный трансформатор с напряжением на выходе порядка 30 В. Оно выпрямляется диодным мостом на основе Д226Д и стабилизируется двумя стабилитронами Д814В.

В принципе здесь может работать любой блок питания с аналогичными электрическим характеристиками тока и напряжения на выходе.

Импульсный блок

Стабилизированное напряжение сглаживается конденсатором С1 и подается на импульсный трансформатор через два биполярных транзистора прямой и обратной полярности КТ315 и КТ203А.

Транзисторы генерируют импульсы на первичную обмотку Тр2. Это импульсный трансформатор тороидального типа. Он выполнен на пермаллое, хотя можно использовать и ферритовое кольцо.

Намотка трех обмоток проводилась одновременно тремя отрезками провода диаметром 0,2 мм. Сделано по 50 витков. Полярность их включения имеет значение. Она показана точками на схеме. Напряжение на каждой выходной цепи порядка 4 вольт.

Обмотки II и III включены в цепь управления силовыми тиристорами VS1, VS2. Их ток ограничивается резисторами R7 и R8, а часть гармоники обрезается диодами VD7, VD8. Внешний вид импульсов мы проверили осциллографом.

Гидравлическая буровая установка своими руками

В этой цепочке резисторы надо подбирать под напряжение импульсного генератора так, чтобы его ток надежно управлял работой каждого тиристора.

Ток отпирания 200 мА, а отпирающее напряжение — 3,5 вольта.

Регулирование тока сварки

Переменный резистор R2 своим сопротивлением определяет положение каждого импульса, пропускаемого через управляющий электрод тиристора. От него зависит форма пульсирующего тока на выходе силовой схемы сварочного аппарата.

Пульсации полусинусоид могут проходить полностью, когда ток сварки выставляется максимальным или обрезаться практически до нуля.

Личные впечатления от эксплуатации

Когда был изготовлен сварочный аппарат постоянного тока своими руками, то мы приступили к изучению его возможностей. Первым делом поэкспериментировали с полярностью подключения электрода и выявили закономерность.

На электрод можно подавать «плюс» — прямая полярность или «минус» — обратная. В этом случае меняется глубина провара шва. При обратной полярности она возрастает примерно на 40-50%.

Наш сварочный аппарат позволяет варить электродами 3 мм, обеспечивая ток сварки 80 ампер довольно длительное время. Нагрев конструкции не превышает рабочих режимов. При этом нагрузка в сети бытовой проводки поддерживается на уровне до 20 А.

Систему охлаждения можно усилить принудительной вентиляцией, выполнив обдув. Но мы этим вопросом не занимались.

Показываю отсканированный рукописный текст сохранившегося документа. Он может пригодиться для повторения.

А сейчас рекомендую посмотреть видеоролик владельца zxDTCxz «Сварочный аппарат на основе тороидального магнитопровода». В нем есть много полезных рекомендация.

Источник: https://spb-metalloobrabotka.com/drossel-dlya-svarki-postoyannym-tokom-svoimi-rukami/

Ремонт и доработки сварочных инверторов своими руками

Характеристики большинства бюджетных инверторов нельзя назвать выдающимися, в то же время мало кто откажется от удовольствия использовать оборудование со значительным запасом надёжности. Между тем существует немало способов усовершенствовать недорогой сварочный инвертор.

Типовая схема и принцип работы инвертора

Чем дороже сварочный инвертор, тем больше в его схеме вспомогательных узлов, задействованных в реализации специальных функций. А вот сама схема силового преобразователя остаётся практически неизменной даже у дорогостоящего оборудования. Этапы превращения сетевого электрического тока в сварочный достаточно легко проследить — на каждом из основных узлов схемы происходит определённая часть общего процесса.

С сетевого кабеля через защитный выключатель напряжение подаётся на выпрямительный диодный мост, сопряжённый с фильтрами высокой ёмкости. На схеме этот участок легко заметить, здесь расположены внушительные по размеру «банки» электролитических конденсаторов. У выпрямителя задача одна — «развернуть» отрицательную часть синусоиды симметрично вверх, конденсаторы же сглаживают пульсации, приводя направление тока практически к чистой «постоянке».

Схема работы сварочного инвертора

Далее по схеме находится непосредственно инвертор. Эта часть также легко поддаётся идентификации, здесь располагается крупнейший алюминиевый радиатор. Инвертор строится на нескольких высокочастотных полевых транзисторах или IGBT-транзисторах.

Довольно часто несколько силовых элементов объединены в общем корпусе. Инвертор снова преобразует постоянный ток в переменный, но при этом частота его существенно выше — порядка 50 кГц.

Такая цепочка преобразований позволяет использовать высокочастотный трансформатор, который в разы меньше и легче обычного.

С понижающего трансформатора напряжение снимает выходной выпрямитель, ведь мы хотим сварку именно на постоянном токе. Благодаря выходному фильтру природа тока меняется с высокочастотного пульсирующего до практически прямой линии. Естественно, в рассмотренной цепи преобразований есть множество промежуточных звеньев: датчиков, управляющих и контрольных цепей, но их рассмотрение выходит далеко за рамки любительской радиоэлектроники.

Конструкция сварочного инвертора: 1 — конденсаторы фильтра; 2 — выпрямитель (диодная сборка); 3 — IGBT-транзисторы; 4 — вентилятор; 5 — понижающий трансформатор; 6 — плата управления; 7 — радиаторы; 8 — дроссель

Узлы, пригодные к модернизации

Важнейший параметр любого сварочного аппарата — вольт-амперная характеристика (ВАХ), за счёт неё и обеспечивается стабильное горение дуги при разной её длине.

Правильная ВАХ создаётся микропроцессорным управлением: маленький «мозг» инвертора на ходу меняет режим работы силовых ключей и мгновенно подстраивает параметры сварочного тока.

К сожалению, каким либо образом перепрограммировать бюджетный инвертор нельзя — управляющие микросхемы в нём аналоговые, а замена на цифровую электронику требует незаурядных знаний схемотехники.

Однако «умений» управляющей схемы вполне достаточно, чтобы нивелировать «криворукость» начинающего сварщика, ещё не научившегося стабильно удерживать дугу. Гораздо правильнее сосредоточиться на устранении некоторых «детских» болезней, первая из которых — сильный перегрев электронных компонентов, ведущий к деградации и разрушению силовых ключей.

Вторая проблема — использование радиоэлементов сомнительной надёжности. Устранение этого недостатка сильно снижает вероятность возникновения поломок через 2–3 года эксплуатации аппарата. Наконец, даже начинающему радиотехнику будет вполне по силам реализовать индикацию фактического сварочного тока для возможности работы со специальными марками электродов, а также провести ряд других мелких доработок.

Улучшение теплоотвода

Первый недостаток, которым грешит подавляющее большинство недорогих инверторных аппаратов — плохая схема отвода тепла с силовых ключей и выпрямительных диодов. Начинать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува.

Как правило, в сварочных аппаратах устанавливают корпусные вентиляторы с питанием от служебных цепей напряжением 12 В. В «компактных» моделях принудительное воздушное охлаждение может вовсе отсутствовать, что для электротехники такого класса, безусловно, нонсенс.

Достаточно просто увеличить воздушный поток путём установки нескольких таких вентиляторов последовательно. Проблема в том, что «родной» кулер скорее всего придётся снять.

Чтобы эффективно работать в последовательной сборке, вентиляторы должны иметь идентичную форму и число лопастей, а также скорость вращения. Собрать одинаковые кулеры в «стопку» крайне просто, достаточно стянуть их парой длинных болтов по диаметрально противоположным угловым отверстиям.

Также не стоит беспокоиться о мощности источника служебного питания, как правило её достаточно для установки 3–4 вентиляторов.

Если внутри корпуса инвертора недостаточно места для установки вентиляторов, можно приладить снаружи один высокопроизводительный «канальник». Его установка проще по той причине, что не требуется подключение к внутренним цепям, питание снимается с клемм кнопки включения. Вентилятор, разумеется, должен устанавливаться напротив вентиляционных жалюзеек, часть которых можно вырезать, чтобы снизить аэродинамическое сопротивление. Оптимальное направление потока воздуха — на вытяжку из корпуса.

Второй способ улучшить теплоотвод — замена штатных алюминиевых радиаторов на более производительные. Новый радиатор нужно выбирать с наибольшим количеством как можно более тонких рёбер, то есть с наибольшей площадью контакта с воздухом. Оптимально в этих целях использовать радиаторы охлаждения компьютерных ЦП. Процесс замены радиаторов довольно прост, достаточно соблюдать несколько простых правил:

- Если штатный радиатор изолирован от фланцев радиоэлементов слюдой или резиновыми прокладками, их нужно сохранить при замене.

- Для улучшения теплового контакта нужно использовать кремнийорганическую термопасту.

- Если радиатор нужно подрезать, чтобы он поместился в корпус, обрезанные рёбра нужно тщательно обработать надфилем, чтобы снять все заусенцы, иначе на них будет обильно оседать пыль.

- Радиатор должен быть плотно прижат к микросхемам, поэтому предварительно на нём нужно разметить и просверлить крепёжные отверстия, возможно, потребуется нарезать резьбу в теле алюминиевой подошвы.

Дополнительно отметим, что нет смысла менять штучные радиаторы отдельно стоящих ключей, замене подвергаются только теплоотводы интегральных схем или нескольких высокомощных транзисторов, установленных в ряд.

Индикация сварочного тока

Даже если на инверторе установлен цифровой индикатор установки тока, он показывает не реальное его значение, а некую служебную величину, масштабированную для наглядного отображения. Отклонение от фактической величины тока может составлять до 10%, что неприемлемо при использовании специальных марок электродов и работе с тонкими деталями. Получить реальное значение сварочного тока можно путём установки амперметра.

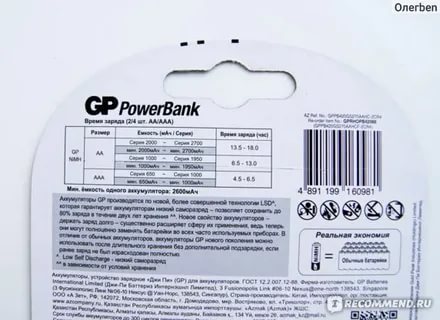

В пределах 1 тысячи рублей обойдётся цифровой амперметр типа SM3D, его даже можно аккуратно встроить в корпус инвертора. Основная проблема в том, что для измерения столь высоких токов требуется подключение через шунт.

Его стоимость находится в пределах 500–700 рублей для токов в 200–300 А.

Обратите внимание, что тип шунта должен соответствовать рекомендациям производителя амперметра, как правило, это вставки на 75 мВ с собственным сопротивлением порядка 250 мкОм для предела измерения в 300 А.

Установить шунт можно либо на плюсовую, либо на минусовую клемму изнутри корпуса. Обычно размеров соединительной шины достаточно для подключения вставки длиной около 12–14 см. Изгибать шунт нельзя, поэтому если длины соединительной шины недостаточно, её нужно заменить медной пластиной, косичкой из очищенного однопроволочного кабеля или отрезком сварочной жилы.

Амперметр подключается измерительными выходами к противоположным зажимам шунта. Также для работы цифрового прибора требуется подать напряжение питания в диапазоне 5–20 В. Его можно снять с проводов подключения вентиляторов или найти на плате точки с потенциалом для питания управляющих микросхем. Собственное потребление амперметра ничтожно.

Повышение продолжительности включения

Продолжительность включения в контексте сварочных инверторов более разумно называть продолжительностью нагрузки. Это та часть десятиминутного интервала, в которой инвертор непосредственно выполняет работу, оставшееся время он должен пребывать на холостом ходу и охлаждаться.

Для большинства недорогих инверторов реальная ПН составляет 40–45% при 20 °С. Замена радиаторов и устройство интенсивного обдува позволяют увеличить этот показатель до 50–60%, но это далеко не потолок. Добиться ПН порядка 70–75% можно путём замены некоторых радиоэлементов:

- Конденсаторы обвязки ключей инвертора нужно поменять на элементы той же ёмкости и типа, но рассчитанные под более высокое напряжение (600–700 В);

- Диоды и резисторы из обвязки ключей следует заменить на элементы с большей рассеиваемой мощностью.

- Выпрямительные диоды (вентили), а также MOSFET или IGBT-транзисторы можно заменить на аналогичные, но более надёжные.

О замене самих силовых ключей стоит рассказать отдельно. Для начала следует переписать маркировку на корпусе элемента и найти подробный даташит на конкретный элемент. По паспортным данным выбрать элемент для замены достаточно просто, ключевыми параметрами служат пределы частотного диапазона, рабочее напряжение, наличие встроенного диода, тип корпуса и предельный ток при 100 °С.

Последний лучше рассчитать собственноручно (для высоковольтной стороны с учётом потерь на трансформаторе) и приобрести радиоэлементы с запасом предельного тока около 20%. Из производителей такого рода электроники наиболее надёжными считаются International Rectifier (IR) или STMicroelectronics.

Несмотря на довольно высокую цену, крайне рекомендуется приобретать детали именно этих брендов.

Намотка выходного дросселя

Одним из наиболее простых и в то же время самых полезных дополнений для сварочного инвертора будет намотка индуктивной катушки, сглаживающей пульсации постоянного тока, которые неизбежно остаются при работе импульсного трансформатора. Основная специфика такой затеи в том, что дроссель изготавливается индивидуально для каждого отдельного аппарата, а также может со временем корректироваться по мере деградации электронных компонентов или при изменении порога мощности.

Для изготовления дросселя понадобится всего ничего: изолированный медный проводник сечением до 20 мм2 и сердечник, желательно из феррита. В качестве магнитопровода оптимально подойдёт либо ферритовое кольцо, либо сердечник броневого трансформатора. Если магнитопровод набран из листовой стали, его нужно просверлить в двух местах с отступом около 20–25 мм и стянуть заклёпками, чтобы иметь возможность беспроблемно прорезать зазор.

Дроссель начинает работать, начиная от одного полного витка, однако реальный результат виден, начиная с 4–5 витков. При испытаниях следует добавлять витки до тех пор, пока дуга не начнёт ощутимо сильно тянуться, мешая отрыву. Когда варить с отрывом станет затруднительно, нужно скинуть с катушки один виток и подключить параллельно дросселю лампу накаливания на 24 В.

Тонкая настройка дросселя выполняется с помощью сантехнического винтового хомута, которым можно уменьшить зазор в сердечнике, либо деревянного клина, которым этот зазор можно увеличить. Нужно добиваться, чтобы горение лампы при розжиге дуги было максимально ярким. Рекомендуется изготовить несколько дросселей для работы в диапазонах до 100 А, от 100 до 200 А и более 200 А.

Заключение

Все «навесные» дополнения, такие как дроссель или амперметр, лучше монтировать отдельной приставкой, которая включается в разрыв любой из сварочных жил посредством штекера типа байонет. Таким образом внутри корпуса инвертора сохранится достаточно пространства для вентиляции, а дополнительные устройства можно будет легко отключить за ненадобностью.

Нужно помнить, что кардинальной, глубокой модернизации провести не получится, иными словами, «РЕСАНТУ» в KEMPPI разумными силами и средствами не превратить. Однако изготовление приспособлений и мелкая доработка оборудования — отличный способ лучше изучить технологию дуговой сварки и проникнуться профессиональными тонкостями.

рмнт.ру

16.08.17

Источник: https://www.rmnt.ru/story/machinery/remont-i-dorabotki-svarochnyx-invertorov-svoimi-rukami.1390439/

Для чего нужен дроссель в сварочном аппарате

Как установить дроссель для сварочного аппарата своими руками, интересует многих, кто взялся собирать сварочный аппарат своими руками или приобрел недорогую модель. Ведь выполнив небольшую доработку, можно получить хорошую технику, не уступающую дорогим образцам. Можно купить как готовый дроссель, так и изготовить его самостоятельно с минимальными финансовыми вложениями.

Схема сварочного аппарата переменного тока с отдельным дросселем: 1 – первичная обмотка, 2 – сердечник, 3 – вторичная обмотка, 4 – обмотка дросселя, 5 – неподвижная часть сердечника дросселя, 6 – подвижная часть сердечника дросселя, 7 – винтовая пара, Др – регулятор тока.

Преимущества дросселя для сварочного аппарата

Функцией дросселя в сварочном аппарате является регулировка силы тока, который применяется для сварки. Он компенсирует недостающее сопротивление в процессе работы. Подключение дросселя следует осуществлять ко вторичной обмотке трансформатора.

Так можно добиться смещения фаз между током и напряжением и облегчить тем самым зажигание электрической дуги в самом начале работы. Это позволит получить равномерное горение сварки и, соответственно, равномерный качественный сварной шов. Сила тока при отсутствии дросселя всегда имеет максимальные показатели, из-за чего могут возникнуть неприятные моменты в процессе сварочных работ.

Схема изготовления сварочного дросселя.

Дроссель может быть установлен в обычный сварочный аппарат, работающий с электродами, и в полуавтомат. Полуавтомат, оснащенный дросселем, позволяет сделать более качественный и глубокий сварной шов с минимальным разбрызгиванием металла. Оптимальным решением будет использование дросселя в паре с выпрямителем тока. Тогда для сварочных работ можно использовать практически все виды электродов и сварка при этом будет мягкой.

Дроссель может быть установлен и на сварочный аппарат, оснащенный понижающим трансформатором. Его необходимо подключать ко вторичной цепи трансформатора. Так, из сварочного аппарата, сделанного своими руками, можно получить полуавтомат, близкий по конструкции с дорогими заводскими моделями.

Как видно, эта деталь имеет большие преимущества. Установить дроссель можно не только на самодельный сварочный аппарат, но и на заводской образец. Данная деталь, установленная на недорогую модель сварочного аппарата, склонного к возникновению различных неполадок, способна облегчить с ним работу и выполнить ее качественно.

Материалы для самостоятельной сборки дросселя

Правильно подобрав материал, сварочный дроссель вполне можно собрать самостоятельно. Он представляет собой обычный сердечник с намотанным проводом. Для этой цели могут подойти многие неисправные электротехнические приборы. Очень часто для его изготовления используются трансформаторы от старых ламповых телевизоров, с которых можно удалить старую обмотку и намотать новую с требуемым сечением.

Схема источника питания инверторного сварочного аппарата.

Еще одним устройством, с которого можно снять дроссель, является старый уличный фонарь. Старую, пришедшую в негодность обмотку с этой детали нужно демонтировать, оставив только картонные прокладки для обеспечения зазора между основным элементом сердечника и замыкающим. В процессе намотки провода эти элементы следует установить на прежнее место.

Для изготовления дросселя подойдет любой магнитопроводящий сердечник с сечением 10 -15 см. Между его частями нужно сделать немагнитный участок, вставив изоляционную прокладку толщиной 0,5 -1 мм.

Для намотки дросселя применяется медный или алюминиевый провод.

Намотка и установка дросселя

Для намотки алюминиевого провода необходимо выбирать сечение 35-40 мм, для медного – достаточно 25 мм. Также можно производить замену провода на медную (4 на 6 мм) или алюминиевую шину с большим сечением. Так, при использовании обычного провода нужно сделать 25-40 витков, а шину нужно намотать в 3 слоя. Если вы выбрали деталь от уличного фонаря, то наматывать провод следует по всей длине одной из ее боковых сторон, пока не заполнится окно.

Перед тем как намотать провод, следует произвести изоляцию ярма. Наматывая провод, не меняйте направление. Следующий слой намотки изолируется от предыдущего хлопчатобумажной тканью, стеклотканью или картоном для изоляции, выполняется нанесение изолирующей пропитки бакелитовым лаком. Выводы при намотке должны быть маркированы.

Ступенчатая регулировка тока сварочной дуги достигается включением на выходе нагрузочного омического сопротивления, представляющего собой спираль из нихрома, через равное количество витков которой делаются отводы с хорошими контактами, выдерживающими большие нагрузки. Воздушный промежуток в сердечнике дросселя не делается. Но такой способ имеет недостаток: большой нагрев нити, порой докрасна.

Плавная регулировка тока достигается благодаря установке подвижных обмоток трансформатора.

Благодаря смене расстояния между первичной и вторичной обмотками трансформатора меняется величина магнитного потока и сопротивление во вторичной обмотке.

Источник: https://vemiru.ru/info/dlja-chego-nuzhen-drossel-v-svarochnom-apparate/

Дроссель для сварочного аппарата своими руками

Дроссель — промышленное название такого электротехнического элемента, как катушка индуктивности. Это приспособление имеет широкий спектр применения, в частности, мощный дроссель можно использовать для улучшения рабочих характеристик полуавтомата или инвертора для сварки.

Как сделать дроссель для сварочного аппарата постоянного тока

Сварка постоянным электрическим током получила широкое применение не только в масштабах крупных производств, но и в домашних мастерских.

Современный рынок предлагает десятки (если не сотни) аппаратов для сварки с помощью электрической дуги, начиная от компактных маломощных сварочников, заканчивая промышленными высокопроизводительными агрегатами.

Вне зависимости от типа оборудования, применяемого для электросварки, всех их объединяет одна проблема — неконтролируемое падение напряжение, из-за чего розжиг дуги и формирование шва становится затруднительным.

Для решения этой проблемы умельцы придумали дросель, внедряемый в цепь со сварочным оборудованием. У начинающих сварщиков сразу возникнет много вопросов: «Что это за деталь и как она функционирует? Как сделать дроссель самому на свой аппарат? Как рассчитать дроссель правильно?». В этой статье мы постараемся ответить на эти, и многие другие вопросы.

Общая информация

Для чего нужен дроссель? Эта небольшая деталь, подключенная в цепь, обеспечивает плавный розжиг дуги и поддерживает ее стабильность даже при перепадах напряжения, к тому же металл практически не разбрызгивается, шов получается более качественным, можно точно настроить аппарат и без проблем варить тонкий металл.

Принцип работы прост: дроссель пропускает через себя ток, накапливая его от сварочного аппарата. Накопленный ток как раз и используется для компенсации потерянного напряжения. Также дроссель с подмагничиванием обеспечивает нужное сопротивление тока, если напряжение слишком велико.

Совсем не обязательно покупать дроссель в магазине, тем более это далеко не дешевая покупка. Этот агрегат вполне можно смастерить самостоятельно.

Его конструкция состоит из сердечника и двух обмоток с сечением, рассчитанным на работу с определенным значением постоянного тока.

Именно поэтому не получится изготовить универсальный дроссель, ведь маленькая деталь не справится с мощным сварочником, и наоборот. Так что важно правильно рассчитать, сколько обмотки понадобится для работы с тем или иным напряжением.

Регулировка тока

Регулировка сварочного тока крайне важна для правильной работы и формировании качественного шва. Она может осуществляться несколькими способами:

- Регулировка тока путем изменения расстояния между элементами сварочного аппарата. Самый популярный способ. Чтобы уменьшить силу тока раздвиньте разрезанный сердечник трансформатора. Индукция несколько рассеется, и сила тока станет меньше. Чем больше сварочный агрегат, тем больше возможность регулировать ток, потому что интервал регулировки напрямую зависит от доступного размера в корпусе аппарата.

- Регулировка тока на обмотке трансформатора. Таким способом можно отсечь часть катушки, тем самым увеличив значение напряжения, пуская ток по более короткому пути. Чтобы ослабить ток путь нужно наоборот увеличить.

- Регулировка тока с помощью стальной пружины с креплением клемм через заданный интервал. Это неплохой способ регулировки, он позволяет плавно настраивать ток, но есть один существенный недостаток — пружина сильно нагревается и при этом постоянно находится под ногами у мастера, а это грубейшее нарушение техники безопасности.

Если внедрить в цепь дроссель, то решится большинство проблем, связанных с регулировкой тока. Это на первый взгляд небольшое приспособление способно в полной мере компенсировать недостающие напряжение или наоборот выполнять роль сопротивления, если напряжения слишком много. Настройка тока дросселем происходит очень плавно и сварщику не нужно держать под ногами раскаленную пружину.

Применение дросселя

Дроссель для сварки своими руками лучше всего работает на сварочных трансформаторах. Это доказывает наша практика. Дроссель быстро разжигает дугу даже при значительной потере тока, поэтому его можно без проблем использовать на даче или в цеху с нестабильным напряжением.

Отдельная особенность — это возможность использовать дроссель в паре с выпрямителем. Связка дроссель + выпрямитель способна увеличивать электродвижущую силу самоиндукции. В случае с полуавтоматом такой набор оборудования позволить легко зажечь дугу даже на значительном расстоянии от поверхности металла.

Дроссель своими руками

Теперь давайте разберемся, как дроссель для сварки своими руками можно намотать и как рассчитать дроссель. Чтобы намотать дроссель правильно, нужно досконально знать его устройство и понимать принцип работы.

«Общая информация» мы кратко описали устройство и принцип действия этого прибора. Мы составили небольшую поэтапную инструкцию, следуя которой вы сможете собрать дроссель.

Собранная вами деталь подойдет для использования на небольшом производстве или при домашней сварке. Итак, приступим:

- Для начала вам нужно найти старый трансформатор, он будет нашей основой. Опытные мастера советуют брать повышающий элемент из лампового телевизора модели «ТСА 270-1», он будет выступать в роли сердечника. Подобные модели можно легко найти на блошином рынке или поискать в интернете на онлайн-досках объявлений.

- Затем нужно разобрать трансформатор. Делается это просто: нужно срезать болты или повернуть головки в верхней части агрегата, затем снять катушки.

- Полученные «подковы» (как их именуют умельцы) устанавливают специальные прокладки. Их изготавливают из тонкого картона и приклеивают к основанию «подковы». Прокладки нужны для образования индуктивного зазора.

- Теперь нужно намотать провод на «подкову». Для этого берем алюминиевые провода сечением 36 миллиметров. Намотайте 22-24 витка с каждой стороны. Если вам удалось найти сердечник из лампового телевизора, то вы сможете намотать на каждую сторону по 8 витков в два слоя. Не забудьте сделать изоляцию между витками с помощью бумаги и бакелитового лака.

- Провод следует наматывать в одну сторону на каждой из катушек. Это необходимо для того, чтобы в конце провода располагались в одинаковом направлении и вверху была перемычка между отводами, соединяющая катушки, а внизу располагался вход и выход.

- Если вы все же неправильно намотали провода, и они располагаются в разном направлении, то установите по диагонали косую перемычку между верхним и нижним отводами. Вторая пара отводов будет играть роль входа и выход.

- Рекомендуется устанавливать дроссель в сварочном аппарате только после диодов. Подключите ко входу кабель диодного моста.

Если сила тока дросселем наоборот продолжает падать при применении, то нужно убрать несколько витков на каждой из катушек.

Вместо заключения

Теперь вы знаете, как сделать дроссель для сварочного аппарата своими руками и использовать его в своей работе. Самодельный дроссель легко можно собрать своими силами, зная элементарные законы электротехники. Расскажите о своем опыте конструирования дросселя в комментариях и делитесь этой статьей в социальных сетях. Желаем удачи!

Источник: https://svarkaed.ru/oborudovanie-dlya-svarki/detali-i-prisposobleniya/kak-sdelat-drossel-dlya-svarochnogo-apparata-postoyannogo-toka.html