Пайка. Описание процесса. Достоинства. Классификация

Пайка — это процесс получения неразъёмного соединения материалов путём их автономного расплавления при смачивании, растекании и заполнении зазора между ними с последующей его кристаллизацией.

- Позволяет соединять металлы в любом сочетании;

- Соединение возможно при любой начальной температуре паяемого металла;

- Возможно соединение металлов с неметаллами;

- Паяные соединения легко разъёмные;

- Более точно выдерживается форма и размеры изделия, так как основной металл не расплавляется;

- Позволяет получать соединения без значительных внутренних напряжений и без коробления изделия;

- Повышенная производительность процесса позволяет паять за один приём большое количество изделий;

- Культура производства; возможна полная механизация и автоматизация.

1 — прикристаллизационный слой переменного химического состава;

2 — диффузионная зона с переменным химическим составом;

3 — участок с изменяемой структурой и свойствами в результате локального нагрева

4 — зона изотермической кристаллизации.

Рисунок 1. Структура паяного соединения

Термины и определения:

Припой — металл или сплав, вводимый в зазор меду деталями или образующийся меду ними в процессе пайки и имеющий более низкую температуру начала автономного плавления чем паяные материалы.

Паяное соединение — элемент паяной конструкции, состоящий из:

а) паяного шва и диффузионных зон при общем нагреве;

б) паяного шва из ЗТВ при локальном нагреве.

Галтель паяного шва — участок паяного шва, образовавшаяся в результате действия капиллярных сил у края зазора на наружных поверхностях соединяемых деталей.

Диффузионная зона — участок паяного соединения, характеризующийся измененным химическим составом основного материала и образовавшийся в результате диффузии компонентов припоя.

Виды капиллярной пайки:

- Пайка готовым припоем капиллярная пайка, при которой используется готовый припой и формирование шва происходит при его охлаждении.

- Контактно-реактивная капиллярная пайка, при которой припой образуется в результате контактно-реактивного плавления соединяемых материалов и прокладок.

- Реактивно-флюсовая капиллярная пайка, при которой припой образовывается в результате выделения металла из флюса.

- Диффузионная капиллярная пайка, при которой затвердевание паянного шва происходит выше температуры солидуса припоя без охлаждения.

- Металло-керамическая капиллярная пайка, при которой наполнитель металла керамического припоя образует разветвленный капилляр, удерживающий при пайке жидкую часть припоя вне капиллярного зазора.

- Пайко-сварка осуществляется без расплавления деталей.

- Сварко-пайка применяется при пайке металлов с разной температурой плавления, при этом металл с наименьшей температурой плавления выполняет функцию припоя.

Все способы пайки подразделяются:

- По физическим, химическим, электрохимическим признакам, определяющие процесс удаления оксидов с поверхности паяемого металла:

- флюсовая;

- ультрозвуковая;

- в активной газовой среде;

- в нейтральной газовой среде;

- в вакууме.

- По виду нагрева:

- 450 0С для низкотемпературной пайки;

- при повышении температуры любые источники нагрева.

- По отсутствию или наличию давления на паяемые детали:

- без давления;

- под давлением.

- По времени нагрева:

- одновременно;

- неодновременно.

Образование паянного соединения сопровождается спаем между припоем и паянным материалом.

Спай — переходный слой, образовавшийся в результате смачивания при температуре пайки и последующего взаимодействия на границе «основной металл припой».

Классификация спаев:

- Бездиффузионный — когда атомы не переходят через границу контакта.

- Растворно-диффузионный — когда основной металл растворяется в припое и растворяет элементы припоя.

- Контактно-реакционный — возникает без припоя за счет контактного расплавления основного металла.

- Дисперсированный — образуется между металлами не дающими между собой химического соединения, не растворимых друг в друге за счет сильного снижения поверхностного натяжения под действием припоя и дисперсированных твердых частиц.

- Тип соединения;

- Паяльный зазор;

- Величина нахлестки;

- Шероховатость поверхности;

- Радиус галтельного участка;

- Угол скоса кромок.

Рисунок 2

Припои и паяльные смеси. Требования предъявляемые к ним:

- Температура плавления припоя должна быть ниже температуры лавления паяемого металла;

- Припой должен обладать хорошей жидкотекучестью, смачивать поверхности металлов, растекаться, проникать в узкие зазоры;

- Припой должен образовывать с соединяемыми материалами сплав, обеспечивать прочную связь;

- Коррозионная стойкость паяных швов у материала должна быть одинаковой, во избежание электрокоррозии;

- Температурный коэффициент линейного расширения (ТКЛР) припоя и основного металла должны быть одинаковы во избежание остаточных напряжений и трещин;

- Припой не должен в значительной степени снижать прочность и пластичность соединяемых материалов;

- Электропроводность, теплопроводность и другие физико-химические свойства припоя и основного металла не должны сильно отличаться.

- По химическому составу.

- По технологическим свойствам:

- самофлюсующиеся припои — которые удаляют окислы с паяемой поверхности без участия флюса;

- композиционные припои — состоящие из смеси тугоплавких и легкоплавких элементов.

- По содержанию активирующих компонентов, повышающих смачиваемость.

- По температуре плавления:

- низкотемпературные (температура плавления припоя меньше 450 0С);

- высокотемпературные (температура плавления припоя больше 450 0С).

- По сортаменту:

- пластичные припои:

- полоса;

- фольга;

- проволока.

- хрупкие припои:

- прутки;

- отливки;

- порошки;

- пасты;

- сетка;

- стружка;

- кольца;

- брикеты.

- пластичные припои:

- По температурному признаку:

- низкотемпературные;

- высокотемпературные.

- По природе растворителя:

- По природе активаторов:

- низкотемпературные:

- галогенидные;

- фторборидные;

- боридноуглекислые.

- высокотемпературные:

- канифольные;

- фторидные;

- стеариновые;

- кислотные;

- гидрозиновые;

- аниминовые.

- низкотемпературные:

- По механизму действия:

- защитные;

- химического действия;

- электохимического действия;

- реактивные.

- По агрегатному состоянию:

- твердые;

- жидкие;

- пастообразные.

- Химические реакции компонентов флюса с окислом:

- образование восстановления металла;

- образование легких комплексных соединений.

- Электрохимические реакции — ионные разрушения основного металла.

- Вследствие физических процессов, в результате химических реакций.

- Основа, которая растворяет продукты флюсования (бура, хлориды легких металлов, бура + борный ангидрид);

- Растворители окисной пленки (фториды);

- Активные реагенты (соли тяжелых металлов, окислы, дающие комплексные соединения).

- На основе канифоли и других органических соединений (для низкотемпературной пайки, когда трудно промыть деталь после пайки);

- На основе хлористых соединений (для пайки легкоплавких металлов имеющих прочную окисную пленку) основа легкоплавкая эвтектика;

- На основе соединений бора (для пайки чугуна, меди и сплавов на ее основе);

- На основе фтористых соединений (для пайки сталей аустенитного класса, никеля и сплавов на его основе).

- Вакуум:

- низкий Р

ВИДЕО 1: Полуавтоматическая TIG-сварка аппаратом PI с CWFПреодставлено: Miguel S. Guitian, ИспанияВИДЕО 2: MMA-сварка аппаратом Migatronic BDH Puls Sync Предоставлено: Højbjerg Maskinfabrik, AkselВИДЕО 3: Сварка различными аппаратами компании Migatronic Предоставлено: Henrik Jaakkonen, ГётеборгВИДЕО 4: Учимся сваривать с MigatronicПредоставлено: Robert Bergsma, ГолландияВИДЕО 5: Делаем скульптуры с аппаратом Migatronic Omega 280Предоставлено: Christian Burger Les Hodouls 05310 Freissinières FranceВИДЕО 6: Сварка аппаратом Migatronic Automig 200 XEПредоставлено: Henrik jørgensen Elkærvej 38 9381 sulstedВИДЕО 7: TIG-сварка аппаратом Migatronic PIПредоставлено: Robert Bergsma HollandВИДЕО 8: Сварка военных платформПредоставлено: Rolf R Tovgaard Hjermindbyvej 23 8850 BjerringbroВИДЕО 9: TIG-сварка алюминия AC/DCПредоставлено: Источник:

http://www.migatronic.ru/content/view/44/46/Пайка медных труб

Медные трубы можно паять двумя способами: высокотемпературной и низкотемпературной пайкой. Первый вариант пайки применяют в случае повышенной нагрузки на трубопровод из меди. В большинстве бытовых случаев используют низкотемпературную пайку. Ниже будут подробно рассмотрены этапы осуществления пайки медного трубопровода.

Подготовительные работы

В процессе капиллярной пайки медных труб главным условием является присутствие между двух соединяемых поверхностей постоянного зазора. Следовательно, у обеих поверхностей форма должна быть строго цилиндрической.

В процессе нарезки труб из меди могут появляться три дефекта, которые могут быть исправлены: заусенцы, деформация трубы, неровный рез. У медной трубы поверхность реза должна быть перпендикулярной оси. Чтобы избежать неровного реза, надо использовать специальный отрезной инструмент.

Заусенцы удаляются путем счистки, деформация трубы устраняется посредством ручного шаблона.

На силу сцепления припоя оказывает влияние чистота спаиваемых поверхностей. На поверхности труб могут быть различные загрязнения, окисная пленка. И поверхность фитинга, и поверхность трубы необходимо зачистить металлической щеткой либо наждачной бумагой. После этого, чтобы удалить остатки абразива и загрязнений, поверхности участков пайки протирают сухой ветошью.

Чтобы избежать окисления зачищенной поверхности медной трубы, на нее сразу наносят флюс.

Флюсы представляют собой вещества, проявляющие химическую активность и используемые для того, чтобы улучшить растекание жидкого припоя по поверхности паяемой, а также для очистки поверхности металла от загрязнений и окислов.

Флюс надо наносить лишь на поясок трубы (без излишков), который будет соединяться с раструбом либо фитингом. Нельзя наносить флюс внутрь раструба либо фитинга либо соединения, поскольку флюс поглощает некоторое количество окислов, увеличивая при этом свою вязкость.

Когда флюс нанесен, рекомендуется сразу же соединять детали – это позволит исключить попадание посторонних частиц на влажную поверхность. Если пайка медных труб по какой-либо причине будет выполняться позже, тогда детали лучше собрать.

Советуем трубу повернуть в раструбе либо фитинге, либо же наоборот – раструб вокруг оси трубы. Это позволит быть уверенным в том, что флюс в монтажном зазоре распределился равномерно и почувствовать, что труба достигла упора. После этого ветошью надо удалить видимые остатки флюса.

Теперь соединение считается готовым к нагреву.

Пайка низкотемпературная

Обычно для мягкой пайки труб из меди нагрев осуществляют посредством пропановых горелок (пропан-бутан-воздух либо пропан-воздух). При данном способе пайки температура разогрева составляет от 2000С до 2500С. Между поверхностью соединения и пламенем пятно контакта постоянно перемещают.

Это позволяет достигать равномерного нагревания всего соединения. При этом иногда прутком припоя касаются капиллярной щели. Достаточность нагрева с практикой определяют по окраске поверхности и возникновению дыма флюса.

Электронагревание соединения принципиально в пайке медных труб не отличается.

Как правило, для мягкой пайки используют припои типа S-Sn97Ag5 (L-SnAg5) либо S-Sn97Cu3 ( L-SnCu3), которые обладают высокими технологическими свойствами, а также обеспечивают высокую коррозионную стойкость и прочность соединения.

Если во время контрольного касания прутком припой еще не плавится, то нагрев продолжают. Не следует прогревать пруток подаваемого припоя. Помните об обязательном перемещении пламени – тем самым вы избегните перегревания какого-либо отдельного участка соединения. Когда припой начал плавиться, надо отвести пламя в строну и позволить припою наполнить капиллярный (монтажный) зазор.

Благодаря капиллярному эффекту заполнение капиллярного (монтажного) зазора осуществляется полностью и автоматически. Не надо вводить излишнее количество припоя, т.к. это может вызвать затекание излишков внутрь соединения.

При применении прутков припоя со стандартным диаметром от 3мм до 2,5мм, количество припоя примерно равняется диаметру медной трубы. Требуемый участок припоя, как правило, по длине отгибают в форме буквы «Г».

Пайка высокотемпературная

Твердую пайку медных труб осуществляют только газопламенным способом (ацетилен-воздух, пропан-кислород, допускается ацетилен-кислород), поскольку разогрев труб должен достигать температуры 7000С.

Применение медно-фосфорного припоя позволяет осуществлять пайку без флюса. Благодаря тому, что паечный шов получается значительно прочнее, то ширину спаивания можно немного уменьшить (в сравнении с пайкой мягкой).

Чтобы производить твердую пайку, требуется наличие высокой квалификации и опыта, иначе трубу можно легко перегреть и создать разрыв.

Надо, чтобы пламя горелки было «нормальным» (нейтральным). В сбалансированной газовой смеси содержится равное количество газообразного топлива и кислорода, благодаря чему пламя только нагревает металл и иного воздействия не оказывает. В случае сбалансированной газовой смеси факел пламени горелки обладает ярко синим цветом и небольшой величиной.

Соединяемые элементы труб надо нагревать равномерно по всей длине и окружности соединения. Соединяющиеся трубы в месте их соединения нагревают пламенем горелки до появления темно-вишневого цвета (температура от 7500С до 9000С). При этом надо равномерно распределять теплоту. Пайку можно выполнять в каком угодно пространственном расположении соединяемых элементов.

В случае, когда труба внутренняя уже разогрета до паечной температуры, а труба наружная обладает более низкой температурой, то расплавившийся припой перемещается к источнику теплоты, а в зазор между соединяемыми элементами не затекает.

Если же всю поверхность концов соединяемых медных труб разогревать равномерно, то поданный к краю раструба припой расплавляется под влиянием их теплоты, после чего равномерно идет в зазор соединения.

Достаточно прогретыми для пайки считаются те трубы, которые плавят контактирующий с ними пруток твердого припоя. Чтобы улучшить пайку, пруток припоя предварительно немного прогревают пламенем горелки.

Промышленностью выпускаются малогабаритные газовые горелки, оснащенные одноразовыми баллончиками. Посредством них можно выполнять нагрев и для мягкой, и для твердой пайки.

Финишные работы

После того, как паечные работы проведены, соединению надо обеспечить неподвижность до того момента, как затвердеет припой. Когда соединение остынет, надо изнутри и снаружи ветошью удалить остатки флюса методом промывки. Затем систему опрессовывают на наличие подтеканий. Опрессовку осуществляют способом создания в изготовленном трубопроводе давления.

Источник:

https://www.gvozdem.ru/santekhnika-mednye-truby-2.htmЭксплуатация наконечников паяльных станций: требования, правила, рекомендации

В статье рассматриваются общие вопросы, связанные с эксплуатацией наконечников паяльных станций, а также правила и рекомендации при работе с ними.

Посещая предприятия радиоэлектронной промышленности, мы часто слышим от монтажников, что выходят из строя наконечники паяльников, а именно — происходит выгорание самого жала наконечника.

Проведенный анализ образцов показал, что одной из причин преждевременного выхода из строя является применение некачественных технологических материалов (флюсов, припоев), а также устаревшие методы работы и технологические процессы пайки.

Для решения данной проблемы был проведен анализ существующих ГОСТов и стандартов IPC, что позволило сформировать требования и рекомендации для правильной эксплуатации наконечников для паяльников различных производителей.

Как правило, производимые изделия на предприятиях радиоэлектронной промышленности — это электронная аппаратура ответственного назначения класса С (согласно п.5.1.2 ГОСТ Р 56427-2015 «Пайка электронных модулей радиоэлектронных средств.

Автоматизированный смешанный и поверхностный монтаж с применением бессвинцовой и традиционной технологий. Технические требования к выполнению технологических операций» и п.4.3 ГОСТ Р МЭК 61191-1-2010 «ПЕЧАТНЫЕ УЗЛЫ. ЧАСТЬ 1. ПОВЕРХНОСТНЫЙ МОНТАЖ И СВЯЗАННЫЕ С НИМ ТЕХНОЛОГИИ. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ»).

Чтобы предотвратить преждевременное выгорание наконечников (JBC, Weller, PACE и др.) рекомендуется следовать следующим требованиям:

- При пайке электронных модулей РЭС класса С по традиционной технологии должны быть использованы только сплавы, содержащие не менее 30 % свинца (п.5.2.1.1 ГОСТ Р 56427-2015).

- Для пайки электромонтажных соединений электронных модулей РЭС класса С должны быть использованы только флюсы класса L0 (п.5.2.2 «Общие требования к применяемым флюсам» и п.8.2 «Общие требования к флюсам» ГОСТ Р 56427-2015).

- Жало паяльника должно прикладываться к со-единению, а припой вводиться на стык жала и соединения для максимальной передачи тепла. После подачи и переноса тепла припой рекомендуется вводить в соединение, а не на жало паяльника. Припой должен наноситься только на одну сторону металлизированного сквозного отверстия. Температура жала паяльника не должна превышать установленную рабочую температуру для используемого припоя. Тепло допускается подавать на обе стороны металлизированного сквозного отверстия. Некоторые виды ручной пайки могут требовать предварительного нагрева для предотвращения повреждения элементов (п.8.4.1 «Ручная пайка паяльником» ГОСТ Р МЭК 61191-1-2010).

Правила эксплуатации наконечников

1. РАЗМЕР НАКОНЕЧНИКА

Форму и геометрические размеры наконечника необходимо подбирать в соответствии с размерами контактных площадок и выводов монтируемых элементов РИС 1, что позволит:

- производить пайку при более низких температурах;

- сократить время пайки;

- увеличить точность передачи температуры;

- уменьшить как износ наконечника, так и тепловую нагрузку на элементы и печатные платы.

2. РАБОЧАЯ ТЕМПЕРАТУРА

Чем выше температура пайки, тем выше окисление и коррозия наконечника. Необходимо использовать теплоэффективные наконечники и очищать жало от окислов. Оксид железа не смачивается припоем. Используйте встроенные функцию сна и функцию пониженного энергопотребления, что позволит продлить срок эксплуатации наконечников.

3. ФЛЮС И ПРИПОЙ

Выбирайте качественные материалы для пайки. Применение флюсов с содержанием неочищенной канифоли приводит как преждевременному выгоранию наконечников, так и наносит вред здоровью (канифоль относится к материалам 3 класса опасности ГОСТ 12.1.007).

Паяльные работы, выполняемые монтажником, связаны с выделением вредных для здоровья веществ.

К наиболее опасным компонентам паяльного дыма следует отнести частицы абиетиновой кислоты (канифоли), вызывающей астматическую реакцию даже у здорового человека.

Длительное вдыхание воздуха, в котором содержание частиц канифоли превышает допустимый уровень, приводит к развитию необратимой аллергической реакции организма, часто переходящей в астму. Для снижения риска здоровью необходимо использовать флюсы с высокоочищенной канифолью либо безканифольные флюсы. Также необходимо помнить про активность материала, так как использование высокоактивного флюса приводит к коррозии наконечников.

Международными стандартами IPC рекомендуется применять следующие типы флюсов: ROL, REAL и ORL Таблица 1.

Таблица 1 Классификация основных типов флюсов согласно стандарту IPC/ANSI-J-STD-004

При использовании трубчатого припоя содержащегося в нем флюса может не хватить для формирования галтели, для этого используйте дополнительное флюсование контактных площадок.

Также использование флюсов ФКСП, ФК, ФСКП, содержащих большой процент твердой части, 30 и более процентов, приводит к быстрому образованию нагара, ухудшению теплоотдачи, завышению температур пайки и быстрому сгоранию жала. Все современные производители флюсов на аналогичных основах и на органике стремятся свести количество твёрдых частиц к минимуму (обычно не более 5 %, максимум — 20 %).

4. ПРОЦЕСС ПАЙКИ

Избегайте сильного давления жалом паяльника на контактную площадку в зоне пайки, т. к. это усилит его износ и может привести как к искривлению выводов элементов, так и к повреждению контактных площадок на печатной плате.

5. ОЧИСТКА НАКОНЕЧНИКА

При очистке наконечников не используйте механические или химические средства. Применяйте методы очистки, рекомендуемые производителем РИС 2. Для очистки сильно окисленных жал паяльников можно использовать пасту для очистки и лужения наконечников Tip Activator.

Рекомендуемая последовательность работы

При работе с трубчатыми припоями пайка осуществляется с двух рук. Для того чтобы при пайке получить наилучшие результаты, рекомендуется выполнять работу в следующей последовательности РИС 3:

- Поднесите жало паяльника к рабочей поверхности. Жало должно контактировать одновременно с контактной площадкой платы и выводом элемента, чтобы прогреть обе паяемые поверхности. Избыток припоя на жале, нанесенный во время лужения, будет помогать процессу теплопередачи благодаря увеличению площади контакта между контактной площадкой и выводом. Нужно не более секунды, чтобы прогреть соответствующим образом обе поверхности.

- Поднесенный в это время к месту соединения с противоположной от жала паяльника стороны пруток трубчатого припоя позволит образовать галтель припоя. Для этого необходимо около 0,5 секунды.

ВНИМАНИЕ. Если припой подавать непосредственно на жало паяльника, активные компоненты флюса будут преждевременно выгорать, и его эффективность резко уменьшается. Не подавайте избыточное количество припоя на паяное соединение. Это может привести к увеличению количества остатков флюса и ухудшению внешнего вида изделия. Рекомендуется выбирать диаметр прутка припоя равным половине диаметра жала паяльника.

- Отведите припой от паяемого соединения и затем удалите жало паяльника из зоны пайки.

Весь процесс пайки должен занимать от 0,5 до 2 секунд на одно паяное соединение в зависимости от массы, температуры и конфигурации жала, а также паяемости поверхностей. Избыточное время или температура могут, во-первых, истощать флюс до смачивания припоя, что приведет к увеличению количества остатков, вовторых, увеличивать хрупкость паяного соединения.

Завершение работы

Для обеспечения длительного срока службы жала паяльника после окончания работы его необходимо очистить от остатков припоя и нагара. Для этой цели используйте специальные губки и щетки, входящие в комплект паяльной станции.

Поэтапное описание процесса пайки с применением трубчатого припоя

На первоначальном этапе работа с трубчатыми припоями (пайка с двух рук) может вызывать сложности. Как правильно работать с трубчатыми припоями? Приведенная последовательность пайки элементов со штыревыми выводами поможет быстро освоить эту технологию.

Пайка элементов, монтируемых в отверстия

- Установите элемент в монтажные отверстия, если необходимо — загните выводы.

- Поднесите жало паяльника таким образом, чтобы был обеспечен одновременный контакт с КП монтажного отверстия и выводом элемента, прогрейте 0,5–1 сек.

ПРАВИЛО № 1. НЕОБХОДИМО ОБЕСПЕЧИТЬ ХОРОШИЙ ТЕПЛОВОЙ КОНТАКТ МЕЖДУ ЖАЛОМ ПАЯЛЬНИКА И ПАЯЕМЫМИ ПОВЕРХНОСТЯМИ.

- Подайте небольшое количество припоя на жало паяльника так, чтобы образовался мостик припоя между КП и выводом.

- Перемещайте трубчатый припой по кругу вдоль КП в противоположном направлении от жала паяльника.

ПРАВИЛО № 2.

НЕОБХОДИМО ОБЕСПЕЧИВАТЬ КОНТАКТ МЕЖДУ ЖАЛОМ ПАЯЛЬНИКА И ПАЯЕМЫМИ ПОВЕРХНОСТЯМИ ДО ТЕХ ПОР, ПОКА НЕ ПРОИЗОЙДЕТ ФОРМИРОВАНИЕ ГАЛТЕЛИ ПРИПОЯ.

- Как только паяное соединение сформировано, отведите пруток припоя.

- Одновременно отведите жало паяльника.

Для образования правильной формы галтели, жало паяльника должно двигаться вверх вдоль вывода элемента.

Таблица 2 Возможные проблемы, причины и методы решения

ВНИМАНИЕ. Избегайте сильного давления жалом паяльника на КП. Не допускайте контакта жала паяльника с галтелью припоя без использования трубчатого припоя, это может привести к деградации паяного соединения.

Соблюдение всех рассмотренных выше правил и требований поможет повысить качество паяных соединений и сократить количество брака от перегрева элементной базы и деформации печатных плат. Срок службы наконечников будет соответствовать заявленным срокам любого производителя, а именно — 12-18 месяцев и более.

Источник:

https://ostec-group.ru/group-ostec/pressroom/articles/tekhpodderzhka/ekspluatatsiya-nakonechnikov-payalnykh-stantsiy-trebovaniya-pravila-rekomendatsii/Припои высокочистые для групповой и селективной пайки

Припой — металл или сплав, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы.

Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями.

При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Припой является одним из основных материалов, используемых в процессе пайки. Высокочистые припои марки ELSOLD предназначены для применения при групповых методах пайки таких, как пайка волной или двойной волной припоя, протягиванием или погружением, селективная пайка. Так же припой в виде проволоки без флюса используется для ручной пайки с дополнительным флюсованием. Это дает возможность использовать высокочистые припои для ручной пайки, доработки, ремонта и прототипирования.

Припои марки ELSOLD обладает лучшими капиллярными свойствами по сравнению с традиционным ПОС, обеспечивая отличную пайку сквозных металлизированных отверстий.

По европейским нормативам подобные припои могут содержать лишь очень незначительное количество примесей.

Поэтому использование для групповых методов пайки припоев марки ELSOLD минимизирует образование шлама в процессе пайки, обеспечивает значительно больший срок жизни припоя в ванне и получение качественных блестящих паяных соединений, без перемычек и сосулек.

Процесс производства ELSOLD соответствует стандарту DIN EN ISO 9001:2000, в настоящий момент идут работы по подготовке к введению ISO TS 16949. Высокочистые припои марки ELSOLD соответствуют требованиям Европейского Космического Агентства (ESA) по надежности и сроку службы. Поэтому ESA при производстве электроники для космоса используют именно припои марки ELSOLD.

Параметры Sn63Pb37 ELSOLD TC07 ELSOLD FLOWTIN® TC07 Точка плавления (диапазон), °C 183 227 227 Плотность, см г 3 8,4 7,3 7,3 Сопротивление на разрыв N/мм 2 В 20 °C 23 23 23 В 100°C 14 16 16 Сопротивление на сдвиг N/мм 2 В 20 °C 3,3 8,6 8,6 В 100°C 1,0 2,1 2,1 Выбор сплава припоя осуществляется в зависимости от следующих условий:

- требования к производимому изделию – свинцовая или бессвинцовая технология;

- используемые сплавы в покрытиях выводов компонентов и печатной платы;

- эксплуатационные требования к изделию;

- наличие чувствительных к температуре пайки компонентов.

Выбирайте изначально более чистый припой, он будет содержать меньше примесей и дольше будет их набирать, работать более стабильно и обеспечивать качественную пайку с высокой повторяемостью.

Применение высокочистого припоя позволяет минимизировать образование шлама и количества дефектов в процессе пайки, а так же значительно увеличивает его срок службы. Для того чтобы альтернативный припой стал признанной заменой свинцовосодержащего, он должен удовлетворять следующим требованиям:

- доступность в достаточном количестве;

- совместимость с существующими техпроцессами;

- пригодная температура плавления;

- схожесть тепло- и электропроводности с припоем Sn/Pb;

- низкая стоимость.

высокая прочность соединений;

Международный исследовательский институт олова основал технологический центр пайки бессвинцовыми припоями (SOLDERTEC) для распространения передовой информации и сужения выбора припоев. Им была проведена оценка некоторых бессвинцовых припоев по различным параметрам по десятибалльной шкале («1» – хорошо, «10» – плохо).

Параметр Припой Sn/Ag3,5 Sn/Ag/Cu Sn/Ag/Cu/Sb Sn/Cu0,7 Sn100C Sn/Zn/Bi Температура пайки 5 3,5 3,5 6 6 1 Сопротивление отслоению галтели 2,5 2,5 2,5 2,5 3 5,5 Паяемость 4 2 3 5 5 10 Технологичность 3 1,5 1,5 5 4 10 Надежность 3 1,5 1,5 4 5 6 Пригодность к переработке 2,5 2,5 2,5 2,5 2 6 Стоимость 4,5 4,5 4,5 1,5 1 1,5 Доступность 1,5 3 4 1,5 1 6 Общее число очков 26 21 23 28 27 46 Выбор большинства производителями электроники сплава Sn/Cu0,7 для пайки волной во многом объясняется его невысокой стоимостью и доступностью.

В процессе пайки волной припоя состав припоя постоянно меняется, в основном снижается содержание олова. Кроме того, припой насыщается примесями. Увеличение количества дефектов, появление матовых и пористых паяных соединений свидетельствует о загрязнении припоя примесями. Примеси оказывают влияние на текучесть припоя, припой становится более вязким, появляются перемычки и сосульки припоя, что приводит к дорогостоящим и трудоемким ремонтным работам.

Для достижения высоких результатов пайки необходима организация эффективного контроля примесей в припое. Контроль примесей осуществляется путем химического анализа припоя. Проверка включает:

- выборочный анализ нового припоя загружаемого в ванну (при пополнении или замене), если используется высокочистый припой, анализ производится производителем и каждая партия сопровождается данными по количеству примесей;

- анализ в ванне установки пайки волной припоя проводится не реже 1 раза в месяц для установок с загрузкой ванны 100-110 кг и не реже 1 раза в 3 месяца для установок с загрузкой больше 300 кг.

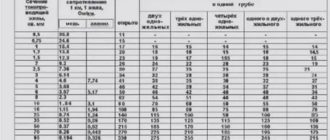

Табл. 15. Влияние примесей в припое на образование дефектов

_ Рекомендованный уровеньдля пополнения илизамены (%) Критический уровень примесей (%) Ag — — Серебро не влияет на качество пайки приблизительно до 2 %. Выше этого уровня пайка визуально становится гранулированной и более грубой. Cu 0,5 1,1 Выщелачивание меди из печатного узла и компонента ведет увеличению концентрации меди. Корректировать рекомендуется чистым оловом или Sn99.9 меди не более чем 0,9 %. Некоторые процессы могут проходить с более высокими концентрациями меди, однако при более высоких температурах. Zn 0,002 0,004 Цинк является частой причиной формирования мостов и сосулек. Свыше 0,004 % гранулированный внешний вид паек в худшем случае — может привести к уменьшению механической прочности. Cd 0,003 0,005 Кадмий вызывает формирование мостов и сосульки. Sb 0,1 0,2 Возможен отрицательный эффект – уменьшение растекаемости припоя. As 0,03 0,06 Мышьяк уменьшает смачиваемость при концентрации свыше 0,03 %. Fe 0,03 0,04 При концентрации железа 0,03 % и больше этого уровня пайка визуально становится гранулированной. Bi 0,2 0,4 В низкой концентрации висмут оказывает положительное влияние — на усталостные характеристики пайки. При переходе на бессвинцовую технологию следует быть внимательным, так как висмут даже в малой концентрации может привести к образованию фаз с низкими температурами плавления. Al 0,002 0,005 Даже маленькие концентрации может увеличить шламообразование. Ni 0,03 0,05 Высокие концентрации увеличивают шламообразование. In 0,002 — Отрицательные эффекты не известны. Au 0,08 0,01 При концентрации золота 0,1 % и выше увеличивается вязкость припоя. Спаянное соединение становилось тусклым. Скачивание файлов доступно только для авторизованных пользователей

Источник:

https://ostec-materials.ru/materials/dlya-sborki-elektron/new-pripoi-vysokochistye-dlya-.phpПайка, лужение и склеивание

Пайка. Представляет собой процесс соединения деталей с использованием специального присадочного скрепляющего материала — припоя и вспомогательного защитного материала — флюса.

Применяются легкоплавкие и тугоплавкие припои.

Легкоплавкие припои (мягкие) изготовлены на основе сплава олова (О) со свинцом (С) и обозначаются буквами ПОС с цифрами, показывающими содержание олова в процентах.

Их температура плавления меньше 500° С: Они служат для пайки стали, меди, цинка, свинца, олова, серого чугуна, алюминия, керамики, стекла и др. Соединения, выполненные легкоплавкими припоями, обладают герметичностью, но не особенно прочные.

Для получения особых свойств в оловянно-свинцовые припои добавляют сурьму, висмут, кадмий и другие металлы. При слесарных работах чаще всего применяется припой ПОС-40.

Рекламные предложения на основе ваших интересов:

Тугоплавкие припои (твердые) имеют температуру плавления более 500° С, предназначены для получения прочных соединений, стойких в температурных и коррозионных условиях. Ими ведется пайка стали, чугуна, меди, никеля и их сплавов. Они делятся на медно-цинко- вые (марки ПМЦ) и серебряные припои.

Флюсы предназначены для обеспечения смачивания поверхности металлов припоем, предохранения поверхности металлов и припоя от окисления при нагреве, растворения окисных пленок.

Имеются флюсы для мягких легкоплавких припоев (хлористый цинк, нашатырь, канифоль, пасты и др.), для твердых тугоплавких припоев (бура, борная кислота и др.), а также для пайки алюминиевых сплавов (смеси из фтористого натрия, хлористого лития, хлористого калия, хлористого цинка и др.), нержавеющей стали (смеси буры и борной кислоты), чугуна (смесь буры с хлористым цинком).

Процесс пайки металлов включает подготовку изделия, паяльника к пайке и саму пайку изделия.

Подготовка изделия состоит в очистке его поверхности от грязи, жиров, окислов, коррозии, окалины.

Такую очистку можно вести: – механическим путем с помощью наждачной бумаги, напильников, металлическими щетками, шлифовальными кругами, стальной или чугунной дробью; – путем химического обезжиривания с помощью разведенной водой венской извести, наносимой кистью на изделия; – путем химического‘травления при погружении изделия в растворы серной, соляной и других кислот; – с помощью ультразвука, действующего в ванне с растворителями.

Подготовка паяльника (рис. 3.6) включает заправку рабочей части под углом 3040° с притуплением вершины, ее очистку от окалины и нанесение (облужение) на концевую часть припоя.

При пайке нельзя допускать недогрева и перегрева паяльника. В первом случае припой быстро остывает, образуя непрочное соединение, во втором (выше 500° С) образуется окалина и затруднено лужение рабочей части на паяльнике.

На плотно подогнанные детали жидкий флюс наносится кистью, а твердый (канифоль) — путем растирания при одновременном нагреве места пайки паяльником. Облуженным паяльником от прутка припоя забирают 23 капли расплавленного припоя и переносят к месту пайки, покрытому флюсом. После прогрева металла припой при перемещении паяльника растекается, заполняя зазоры шва. Остывший припой имеет блестящую поверхность. Выступы на припое снимают напильником.

При массовом производстве пайку деталей можно осуществлять погружением в ванну с расплавленным припоем.

Лужение. Сущность этой слесарной операции состоит в нанесении на деталь тонкого слоя олова или сплавов олова (со свинцом, цинком, висмутом и т. д.) с целью предохранения поверхностей от коррозии и окисления, придания им необходимых свойств, например, для декоративной обработки поверхности при изготовлении художественных изделий или подготовки поверхности подшипников перед заливкой баббитом, перед пайкой. Этот слой носит название полуда.

Рис. 3.6. Подготовка паяльника:

а — заправка рабочей части; 6 — очистка рабочей части хлористым цинком; в — нанесение припоя; 1 — хлористый цинк; 2 — припойПеред лужением поверхности деталей обрабатывают до чистого металлического блеска либо нехимическим способом (напильниками, стальной или волосяной щеткой с мокрым песком, шлифованием) либо химическим способом с целью обезжиривания (в растворе каустической соды при кипении, венской известью, бензином и др.) и травления (в растворе соляной кислоты с подогревом).

Процесс лужения осуществляется двумя способами (рис. 3.7): погружением в полуду (а), налитую в чистую посуду, с кусочками древесного угля (для защиты от окисления) и растиранием, путем предварительного нанесения паклей на поверхность детали хлористого цинка и последующего нанесения от прутка с подогревом припоя (в) и растирания его паклей (б).

После лужения детали промывают водой и сушат.

Склеивание. В настоящее время склеиванию, т. е. неразъемному соединению деталей с помощью различных клеев, подвергают любые материалы, работающие в различных условиях.

В машиностроении используют клей марок БФ и ВС, а также карбинольные, бакелитовые, эпоксидные и термостойкие клеи.

Клей БФ-2 применяется при склеивании металлов, бакелита, текстолита, стекла и др. Им можно приклеить накладки муфт сцепления, осуществить заделки трещин и пробоин в корпусах редукторов. Клеи БФ-4 и БФ-6 предназначены для склеивания ткани, резины, фетра. Обладают небольшой прочностью.

Рис. 3.7. Лужение детали: а — способом погружения; в — нанесение припоя; б — растирание припоя паклей; 1 — кусочки древесного угля на полуде; 2 — припой

Клей ВС-10Т применим для приклеивания тормозных накладок, склеивания деталей, работающих при температуре до 300° С, во влажных условиях, при воздействии масел. Обладает прочностью и стойкостью.

Карбинольный клей используется для склеивания деталей из стали, чугуна, пластмасс и эбонита. Стоек против кислот, щелочей, спирта, воды, бензина и масел. Им склеивают аккумуляторные банки, детали карбюратора, заделывают трещины, отверстия. Нестоек к высокой температуре.

Бакелитовый лак применяется для приклейки прокладок в муфтах сцепления, склеивания пластмасс.

Эпоксидные клеи выпускают нескольких марок (ЭД-5Х ЭД-б, ЭД-40 и др.). Применяют для склеивания металлических и других деталей, используют при ремонте корпуса редукторов, заделки трещин, отколов, ликвидации износов в опорах.

Термостойкие клеи марок ВК-32-280, ИП-9, ВФК-9 предназначены для склеивания деталей из различных материалов, стойки к температуре, влажности.

Процессы склеивания деталей у различных клеев имеют много общего, но отличаются временем и температурой выдержки и некоторыми сопутствующими особенностями.

Рекламные предложения:

Читать далее: Кузнечные и сварочные работы

Категория: — Ремонт автогрейдеров

→ Справочник → Статьи → Форум

Источник:

http://stroy-technics.ru/article/paika-luzhenie-i-skleivanieПайка твердым и мягким припоем медных труб — Сантехник в Деле

При соединении медных изделий используются различные инструменты и оборудование, без которых процесс спаивания был бы невозможен. Основным инструментом выступает паяльник. Помимо этого, можно воспользоваться газовой горелкой или специальными печами.

https://www.youtube.com/watch?v=g4Q2ChLkwIA

В домашних условиях предпочтительнее использовать спаивание медных изделий, этот вариант, наиболее простой и быстрый, в сравнении с варкой. К тому же не понадобится специальное оборудование, которым будет осуществляться скрепление.

При соблюдении всех правил и условий технологического процесса, можно получить прочное и надежное соединение элементов, увеличивая стойкость к различным нагрузкам.

Для того чтобы спаивание в домашних условиях не вызвало затруднений, в первую очередь нужно позаботиться об основных инструментах, которые будут задействованы в этом процессе:

- труборез;

- фаскосниматель;

- труборасширитель;

- ершик стальной;

- щетка стальная;

- припой;

- горелка или фен.

Для трубчатого устройства применяют метод, когда элемент погружается в состав соли и припоя. Соль выполняет функции источника тепла, и заменяет функции флюса. Поэтому дополнительный флюс не понадобится.

Кроме этого способа, есть еще несколько вариантов пайки, которые заслуживают внимания.

Пайка меди

Пайка твердым припоем

Самым распространенным способом пайки в домашних условиях является пайка меди твердым припоем. Это объясняется свойствами меди, которая легко плавится при невысоких температурах. В качестве инструмента вполне подойдет паяльник или газовая горелка.

Пайка меди немного похожа на процесс сварки, но все же имеет небольшие отличия:- При пайке деталей используется дополнительное вещество-припой, который и соединяет эти элементы. Это возможно, благодаря свойствам припоя, который имеет низкую температуру плавления.

- Самый распространенный материал для спаивания деталей используют никель и олово. Это доступные и простые компоненты, которые используются в большинстве случаев. Что касается промышленного использования, то для этих целей применяют другие виды припоя, но для домашнего использования они достаточно дорогие, а, следовательно, нерентабельные.

- Чтобы паять медные изделия, необходимо сначала расплавить припой, до того состояния, пока он не достигнет нужной консистенции, чтобы нанести его на место спаивания элементов. После этого, следует подождать до полного остывания соединения.

Если все нюансы процесса выполнены в точности, то такое соединение получится прочным и долговечным.

Пайка в печах

Пайка меди в печах осуществляется в производственных условиях. Этот процесс обеспечивает равномерное прогревание деталей, полностью, исключая ее деформацию. В качестве сплава применяется олово или сплав из олова и свинца, в качестве флюса выступает состав из канифоли и спирта, или состав их хлористого аммония или цинка.

При применении припоя с основой из серебра, используют флюсы, в основу которых входят соединения из фтора, калия и бора. Эти флюсы наилучшим образом очищают скрепляемые поверхности от оксидной пленки, это позволит сплаву отлично распределиться по всей поверхности.

Флюсовая пайка

Эта процедура имеет один большой минус, это выполнение герметичного скрепления. Излишки флюса создают дополнительные очаги, которые подвергаются коррозии, вследствие этого пайку выполняют в нейтральных условиях или в условиях восстановительной среды газа. Чтобы паять в азоте, необходимая температура должна достигать 750–800 градусов.

Вакуумная пайка

Вакуумная печь для пайки меди

Вакуумную пайку используют для многих металлов, медь не считается исключением. Пайка меди проводится в специализированных печах, или контейнерах, которые потом помещают в печь.

Несмотря на сложное оборудование, этот вариант считается наиболее эффективным по всем критериям. Скрепление медных изделий производится мягким припоем, или чистым оловом.

Можно использовать другие виды, к примеру, серебряные сплавы, с применением флюса канифольно-спиртового раствора.

Для того чтобы использовать кадмиевый припой, необходимо подготовить специальный инструмент, и запастись необходимыми знаниями в этой области, потому как технологичность у данного материала намного ниже, чем у оловянно-свинцовых тинолей.

Низкотемпературная пайка

Если во время пайки припой не плавится, не стоит спешить, необходимо подождать нагрева паяльника. После того как сплав начинает течь, источник нагрева убирают, позволяя составу самостоятельно заполнить зазоры между элементами. Для избежания излишков, не рекомендуют добавлять сплав, кроме излишков, может быть попадание материала внутрь детали.

Если паять медь, применяя обычные прутья припоя, то его объем должен равняться диаметру соединяемой поверхности. Чтобы примерно рассчитать нужное количество материала, можно прут согнуть буквой Г, и приложить к трубе.

При данной технологии, прочность меди не изменяется, а вот механические критерии уменьшаются.

Высокотемпературная пайка

Высокотемпературная пайка

Данная технология подходит для тех поверхностей, которые будут использоваться с высокими температурами. Так как для осуществления этого процесса необходимая температура должна составлять 700 градусов, используют газопламенный вариант нагрева.

Готовность к спаиванию определяют при помощи прута сплава, который при окончании процесса расплавляется.

Чтобы увеличить качественные характеристики соединения, необходимо предварительно подогреть прут припоя.

Преимуществом этого метода соединения является высокие показатели прочности швов, а также их стойкость в процессе эксплуатации, под воздействием высоких температур. Но есть и недостаток, который заключается в неизбежном отжиге меди.

Стоит учесть, что при работе этим методом, необходимо иметь достаточную квалификацию и опыт, так как новичок может случайно перегреть медь, тем самым вызвав ее разрыв.

Технология пайки труб

Чтобы паять трубы из меди, необходимо подготовить труборез. После того как нужный кусок трубы отрезан, наружный срез обрабатывается щеткой, для удаления заусениц и шероховатости. Используя труборасширитель, второй отрез трубы расширяют до нужного размера, чтобы одна часть трубы входила в другую.

Пайка медных труб

На трубу с меньшим диаметром наносят флюс, и скрепляются два элемента тр. Место соединения равномерно прогревается, для этого можно использовать или горелку или фен. В это место наносят припой, после его расплавления, поверхность полностью закроется им. В качестве сплава можно воспользоваться мягким припоем, он отлично справится с этой работой.

Пайка медных труб

Источник:

https://ufa-santehnik.ru/sovety/pajka-tverdym-i-myagkim-pripoem-mednyh-trub.htmlПайка, флюсы для пайки

Пайка — процесс соединения металлов или неметаллических материалов посредством расплавленного присадочного металла, называемого припоем и имеющего температуру плавления ниже температуры плавления основного металла (или неметаллического материала).

Процесс пайки применяется либо для получения отдельных деталей, либо для сборки узлов или окончательной сборки приборов. В процессе пайки происходят взаимное растворение и диффузия припоя и основного металла, чем и обеспечиваются прочность, герметичность, электропроводность и теплопроводность паяного соединения.

При пайке не происходит расплавления металла спаиваемых деталей, благодаря чему резко снижается степень коробления и окисления металла.

Для получения качественного соединения температура нагрева спаиваемых деталей в зоне шва должна быть на 50-100° С выше температуры плавления припоя. Спаиваемые детали нагревают в печах, в пламени газовой горелки, токами высокой частоты, паяльниками.

Прочное соединение припоя (сплавление припоя) с основным металлом можно образовать лишь в том случае, если поверхности спаиваемых деталей свободны от окислов и загрязнений.

Для запиты поверхностей спаиваемых деталей от интенсивного окисления в результате нагрева место пайки покрывают флюсом, который образует жидкую и газообразную преграды между поверхностями спаиваемых деталей и окружающим воздухом.

Процесс пайки заключается в следующем: при нагревании припой расплавляется и, соприкасаясь с нагретым, но свободным от окисной пленки основным металлом, смачивает его, и растекается по его поверхности. Способность припоя заполнять швы зависит от степени смачивания припоем основного металла, его капиллярных свойств и шероховатости поверхности спаиваемых деталей.

наверх

Припои для пайки

К припоям предъявляются следующие требования: высокая механическая прочность припоев в условиях нормальных, высоких и низких температур, хорошие электропроводность и теплопроводность, герметичность, стойкость против коррозии, жидкотекучесть при температуре пайки, хорошее смачивание основного металла, определенные для данного припоя температура плавления и величина температурного интервала кристаллизации. В зависимости от температуры плавления и прочности применяемых припоев различают пайку мягкими припоями (мягкую) и пайку твердыми припоями (твердую).

наверх

Пайка мягкими припоями

При пайке мягкими припоями используют припои с температурами плавления ниже 400˚ С, обеспечивающие получение паяных швов с пределами прочности до 10 кГ/мм2.

Применяют следующие мягкие припои: оловянно-свинцовые, малооловянистые, легкоплавкие и специальные.

Источник:

http://www.welding.su/articles/tech/tech_227.htmlПайка мягкая и твердая

Мягкой пайкой принято называть уникальный металлургический способ качественного соединения деталей, основанный на применении припоя с температурой плавления ниже 450°С.

Припои — это специальные изделия, представленные, как правило, в виде прутков, проволок, полос, колец, листов, зерен, спиралей, дисков и пр., которые впоследствии укладываются в места соединений. К числу мягких или так называемых низкотемпературных относятся припои на основе кадмия, индия, висмута, свинца, олова, цинка, а также оловянно–свинцовые припои.

Особенности пайки мягкими припоями

Пайка медных труб при помощи мягких припоев осуществляется за счет применения капиллярного эффекта, который представляет собой тесное взаимодействие составляющих атомов либо молекул твердого предмета и используемой жидкости на линии границы этих двух сред.

Смачиванием называют процесс, который способствует повышению силы притяжения между молекулами расплавленного припоя и молекулами меди.

При этом данное притяжение будет превышать притяжение между молекулами внутри самого припоя, как результат жидкость начнет прилипать к твердой поверхности.

А вот пайка мягкими припоями может качественно осуществляться только в том случае, когда припой обладает высокими капиллярными свойствами, т.е. отлично справляется с заполнением зазоров между соединяемыми материалами; хорошо смачивает поверхность, контактирующую в ходе пайки.

Главные преимущества:

- высокая надежность соединений;

- высокая прочность паяных соединений;

- герметичность соединений.

Пайка твердыми припоями. Разновидности припоев

Зачастую, чистая электролитическая медь используется при необходимости пайке стали. Осуществляется данная процедура в печи с защитной средой. Медно–цинковые припои характеризуются более низкими механическими свойствами, чем объясняется их достаточно широкое распространение. Свое активное применение находит и латунь.

Следует отметить, что медно–фосфористые припои довольно часто используются в качестве эффективных заменителей серебряных и мягких припоев. Однако применяют их исключительно для пайки медных и латунных деталей, не работающих на удар, изгиб, вибрацию.

Специалисты электротехнического завода «МиассЭлектроАппарат» производят разные виды работ, в том числе твердые и мягкие пайки и гарантируют высокое качество совершаемых работ.

Источник:

http://www.miasselektroapparat.ru/Payka_myagkaya_i_tverdaya/Пайка ПСР 40; 25 Получить предложение

Пайка припоями ПСр 40; 25

При выполнении огромного спектра работ в различных сферах производства – при производстве и ремонте оборудования и отдельных элементов неотъемлемой частью технологического процесса является пайка припоями ПСр.

Технология заключается в неразрывном соединении нескольких элементов/деталей при помощи промежуточного металла, который плавится при более низкой температуре, чем материал основных элементов. Визуально пайка напоминает сварное соединение, однако эти типы соединения металлов отличаются кардинально.

Конечный результат напрямую зависит от того, какие были выбраны припои и флюсы.

Припоем называют непосредственно тот металл/сплав, который предназначен для соединения элементов или узлов. Его выбор зависит от типа пайки, химических свойств металлов, из которых выполнены соединяемые детали, их размеров, температурных ограничений, параметров эксплуатации готового изделия и т.д.

А флюс – это смесь, которая применяется для удаления окислов с поверхности под пайку, уменьшения поверхностного натяжения, улучшения растекания жидкого припоя или защиты от воздействия окружающей среды. Чаще всего флюсами служат канифоль, нашатырь, паста, борная кислота, бура и др.

, а выбор зависит от того мягкими или твердыми припоями осуществляется пайка.

Пайка припоями ПСр: от чего зависит выбор

Различают легкоплавкие и тугоплавкие припои. Каждый предназначен для решения определенных задач в зависимости от температуры плавления и имеет свой предел прочности. Для любого вида припоев, состав которых входит серебро, существует маркировка ПСР, что позволяет в зависимости от металла изделия выбирать припой ПСр с необходимыми характеристиками.

Все они вязки и ковки и нередко являются такими же прочными как и сами спаиваемые металлы. Марка припоя указывает на его химический состав (количество серебра, меди, цинка в сплаве), на наличие других примесей и температуру плавления.

Таким образом, например, припои ПСр одной марки применяются для стали и цветных металлов, температура плавления которых доходит до 800 градусов, другие для пайки ленточных пил, третьи – для максимально тонких работ, где важна чистота спая и т.д.

Услуги пайки на производственном предприятии «Прибой»

Производственное предприятие «Прибой» выполняет широкий спектр задач по производству электромонтажного оборудования, а также изготовлению деталей для радио- и электромонтажных работ. Имеющийся опыт позволяет нам выполнять высокотемпературную пайку деталей из медных сплавов различной конфигурации.

ПСр 40 и ПСр 25 применятся в следующих случаях?

- Чтобы обеспечить высокую плотность и прочность паяных швов применяют припой 40, например, для пайки меди и ее сплавов, различных конструкционных и нерж. сталей. Является тугоплавким припоем и нередко используется при больших температурах. Кроме высокой прочности, к тому же является высокопластичным.

- Когда необходимо выполнить менее ответственное соединение, в этом случае пайка ПСр 40 может быть заменена припоем ПСр 25. Такой вид припоя широко применяется, например, для лужения и пайки ювелир. изделий, медных и медно-никелевых сплавов и др.

Все услуги на производственном предприятии «Прибой» выполняются строго в соответствии с техническими требованиями и учетом характеристик материалов, из которых изготовлены соединяемые детали. Они выдерживают большую нагрузку, а пайка обеспечивает герметичные соединения, которые могут пройти испытания в условиях высоких давлений.

Вся продукция проходит проверку в Отделе технологического контроля.

Для размещения заказа, пожалуйста, оставьте онлайн-заявку на нашем сайте или свяжитесь с нами по телефону (812) 328-44-20.

Источник:

https://priboyspb.ru/uslugi/mech-obr-uslugi/paika-psr-40/Пайка алюминия в домашних условиях: инструкция

Существует распространенное убеждение, согласно которому невозможно паять или лудить алюминий (а также сплавы на его основе) не имея для этого спецоборудования.

В качестве аргумента приводится два фактора:

- при контакте с воздухом на поверхности алюминиевой детали образуется химически стойкая и тугоплавкая оксидная пленка (AL2O3), в результате чего создается препятствие для процесса лужения;

- процесс пайки существенно осложняется тем, что алюминий расплавляется при температуре 660°С (для сплавов это диапазон в пределах от 500 до 640°С). Помимо этого металл теряет прочность, когда в процессе нагрева его температура поднимается до 300°С (у сплавов до 250°С), что может вызвать нарушение устойчивости алюминиевых конструкций.

Учитывая приведенные выше факторы, осуществить пайку алюминия обычными средствами действительно невозможно. Решить проблему поможет применение сильнодействующих флюсов, в сочетании с использованием специальных припоев. Рассмотрим подробно эти материалы.

Припой

Обычно в качестве основы легкоплавкого припоя используются: олово (Sn), свинец (Pb), кадмий (Cd), висмут (Bi) и цинк (Zn). Проблема в том, что алюминий в этих металлах практически не растворяется (за исключением цинка), что делает соединение ненадежным.

Применив флюс с высокой активностью и проведя должным образом обработку мест соединения, можно использовать припой на оловянно-свинцовой основе, но лучше отказаться о такого решения. Тем более, что паянное соединение на основе системы Sn-Pb обладает низкой устойчивостью к коррозии. Нанесение лакокрасочного покрытия на место пайки позволяет избавится от этого недостатка.

Для пайки алюминиевых деталей желательно использовать припой на основе кремния, меди, алюминия, серебра или цинка. Например 34A, который состоит из алюминия (66%), меди (28%) и кремния (6%), или более распространенный ЦОП-40 (Sn – 60%, Zn – 40%).

Припой отечественного производства – ЦОП-40

Заметим, что чем больше процентное содержание цинка в составе припоя, тем прочнее будет соединение и выше его устойчивость к коррозии.

Высокотемпературным считается припой, состоящий из таких металлов, как медь, кремний и алюминий. Например, как упомянутый выше отечественный припой 34A, или его зарубежный аналог «Aluminium-13» , в котором содержится 87% алюминия и 13% кремния, что позволяет осуществлять пайку при температуре от 590 до 600°С.

«Aluminium-13» производства компании Chemet

Флюс

При выборе флюса необходимо учитывать, что не каждый из них может быть активным к алюминию. Мы можем порекомендовать использовать в таких целях продукцию отечественного производителя – Ф-59А, Ф-61А, Ф-64, они состоят из фторборатов аммония с добавлением триэтаноламина. Как правило, на пузырьке есть пометка – «для алюминия» или «для пайки алюминия».

Флюс отечественного производства

Для высокотемпературной пайки следует приобрести флюс, выпускаемы под маркой 34А. Он состоит из хлористого калия (50%), хлорида лития (32%), фторида натрия (10%) и хлористого цинка (8%). Такой состав наиболее оптимален, если производится высокотемпературная пайка.

Рекомендуемый флюс для паки при высокой температуре

Подготовка поверхности

Прежде чем начинать лужение, необходимо выполнить следующие действия:

- обезжирить поверхность при помощи ацетона, бензина или любого другого растворителя;

- удалить оксидную пленку с места, где будет производится пайка. Для зачистки используется наждачная бумага, абразивный круг или щетка с щетиной из стальной проволоки. В качестве альтернативы можно применить травление, но эта процедура не так сильно распространена в силу своей специфичности.

Следует учитывать, что полностью оксидную пленку удалить не получится, поскольку на очищенном месте моментально появляется новое образование. Поэтому зачистка производится не с целью полного удаления пленки, а для уменьшения ее толщины, чтобы упростить флюсу задачу.

Нагрев места пайки

Для пайки небольших деталей можно воспользоваться паяльником мощностью не менее 100Вт. Массивные предметы потребуют более мощного нагревательного инструмента.

Паяльник мощностью 300 Вт

Наиболее оптимальный вариант для нагрева — использование газовой горелки или паяльной лампы.

Простая газовая горелка

При использования горелки в качестве нагревательного инструмента следует учесть следующие нюансы:

- нельзя перегревать основной металл, поскольку он может расплавиться. Поэтому в процессе необходимо регулярно контролировать температуру. Делать это можно, касаясь припоем нагреваемого элемента. Расплавление припоя даст знать, что достигнута необходимая температура;

- не следует использовать кислород для обогащения газовой смеси, поскольку он способствует сильному окислению металлической поверхности.

Инструкция по пайке

Процесс пайки алюминиевых деталей не имеет своих отличительных особенностей, он осуществляется также как со сталью или медью.

Алгоритм действий следующий:

- обезжиривается и зачищается место пайки;

- производится фиксация деталей в нужном положении;

- нагревается место соединения;

- прикасаются стержнем припоя (содержащим активный флюс) к месту соединения. Если используется безфлюсовый припой, то для разрушения пленки оксида наносится флюс, после чего трут твердым куском припоя по месту пайки.

Для разрушения пленки оксида алюминия также используется щетка со щетиной из стальной проволоки. При помощи этого простого инструмента производят растирание расплавленного припоя по алюминиевой поверхности.

Пайка алюминия — полная видео инструкция

Источник:

https://www.asutpp.ru/pajka-alyuminiya.htmlДля любых предложений по сайту: etnis22@cp9.ru

- низкий Р