Как паять SMD микросхемы

Каждый начинающий электронщик задавался вопросом: “А как паять микросхемы, ведь расстояние между их выводами бывает очень маленькое?” Про различные типы корпусов микросхем можно прочитать в этой статье. Ну а в этой статье я покажу, как паяю SMD микросхемы, выводы которых находятся по периметру микросхемы. У каждого электронщика свой секрет пайки таких микросхем. В этой статье я покажу свой способ.

Демонтаж старой микросхемы

У каждой микросхемы имеется так называемый “ключ”. Я его выделил в красном кружочке.

Это метка, с которой начинается нумерация выводов. В микросхемах выводы считаются против часовой стрелки. Иногда на самой печатной плате указано, как должна быть припаяна микросхема, а также показаны номера выводов.

На фото мы видим, что краешек белого квадрата на самой печатной плате срезан, значит, микросхема должна стоять в эту сторону ключом. Но чаще все-таки не показывают.

Поэтому, перед тем как отпаять микросхему, обязательно запомните как она стояла или сфотографируйте ее, благо мобильный телефон всегда под рукой.

Для начала все дорожки обильно смазываем гелевым флюсом Flux Plus.

Готово!

Выставляем температуру фена на 330-350 градусов и начинаем “жарить” нашу микросхему спокойными круговыми движениями по периметру.

Хочу похвастаться одной штучкой. У меня она шла в комплекте сразу с паяльной станцией. Я ее называю экстрактор микросхем.

В настоящее время китайцы доработали этот инструмент, и сейчас он выглядит примерно вот так:

Вот так выглядят для него насадки

Купить можно по этой ссылке.

Как только видим, что припой начинает плавиться, беремся за край микросхемы и начинаем ее приподнимать.

Усики экстрактора микросхемы обладают очень большим пружинящим эффектом. Если мы будем поднимать микросхему какой-нибудь железякой, например, пинцетом, то у нас есть все шансы вырвать вместе с микросхемой и контактные дорожки (пятачки). Благодаря пружинящим усикам, микросхема отпаяется от платы только в тот момент, когда припой будет полностью расплавлен.

Вот и наступил этот момент.

Монтаж новой микросхемы

С помощью паяльника и медной оплетки чистим пятачки от излишнего припоя. На мой взгляд самая лучшая медная оплетка – это Goot Wick.

Вот что у нас получилось:

Далее берем паяльник с припоем и начинаем лудить все пятачки, чтобы на них осел припой.

Должно получиться вот так

Здесь главное не жалеть флюса и припоя. Получились своего рода холмики, на которые мы и посадим нашу новую микросхему.

Теперь нам нужно очистить все это дело от разного рода нагара и мусора. Для этого используем ватную палочку, смоченную в Flux-Оff, либо в спирте. Подробнее про химию здесь. У нас должны быть чистенькие и красивые контактные дорожки, приготовленные под микросхему.

Напоследок все это чуточку смазываем флюсом

Ставим новую микросхему по ключу и начинаем ее прожаривать, держа при этом фен как можно более вертикальнее, и круговыми движениями водим его по периметру.

Напоследок чуток еще смазываем флюсом и по периметру “приглаживаем” контакты микросхемы к пятакам с помощью паяльника.

Думаю, это самый простой способ запайки SMD микросхем. Если же микросхема новая, то надо будет залудить ее контакты флюсом ЛТИ-120 и припоем. Флюс ЛТИ-120 считается нейтральным флюсом, поэтому, он не будет причинять вред микросхеме.

Думаю, теперь вы знаете, как паять микросхемы правильно.

Источник: https://www.ruselectronic.com/kak-pajat-mikroskhjemy/

Как перепаять микросхему в домашних условиях – правила работы паяльником и паяльной станцией

Современные радиоэлектронные устройства невозможно представить без микросхем – сложных деталей, в которые, по сути, интегрированы десятки, а то и сотни простых, элементарных компонентов.

Микросхемы позволяют сделать устройства легкими и компактными. Рассчитываться за это приходится удобством и простотой монтажа и достаточно высокой ценой деталей. Цена микросхемы не играет важной роли в формировании общей цены изделия, в котором она применяется.

Если же испортить такую деталь при монтаже, при замене на новую стоимость может существенно увеличиться. Несложно припаять толстый провод, большой резистор или конденсатор, для этого достаточно владения начальными навыками в пайке.

Микросхему же надо припаивать совсем иным способом.

Чтобы не произошло досадных недоразумений, при пайке микросхем необходимо пользоваться определенными инструментами и соблюдать некоторые правила, основанные на многочисленном опыте и знаниях.

Оборудование для пайки

Для пайки микросхем можно использовать различное паяльное оборудование, начиная от простейшего – паяльника, и заканчивая сложными устройствами и паяльными станциями с использованием инфракрасного излучения.

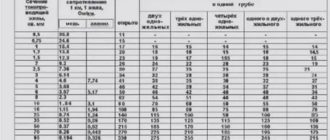

Паяльник для пайки микросхем должен быть маломощным, желательно рассчитанным на напряжение питания 12 В. Жало такого паяльника должно быть остро заточено под конус и хорошо облужено.

Для выпаивания микросхем может быть применен вакуумный оловоотсос – инструмент, позволяющий поочередно очищать ножки на плате от припоя. Этот инструмент представляет собой подобие шприца, в котором поршень подпружинен вверх. Перед началом работ он вдавливается в корпус и фиксируется, а когда необходимо, освобождается нажатием кнопки и под действием пружины поднимается, собирая припой с контакта.

Более совершенным оборудованием считается термовоздушная станция, которая позволяет осуществлять и демонтаж микросхем и пайку горячим воздухом. Такая станция имеет в своем арсенале фен с регулируемой температурой потока воздуха.

Очень востребован при пайке микросхем такой элемент оборудования, как термостол. Он подогревает плату снизу, в то время, как сверху производятся действия по монтажу или демонтажу. Опционально термостол может быть оснащен и верхним подогревом.

В промышленных масштабах пайка микросхем осуществляется специальными автоматами, использующими ИК-излучение. При этом производится предварительный разогрев схемы, непосредственно пайка и плавное ступенчатое охлаждение контактов ножек.

В домашних условиях

Пайка микросхем в домашних условиях может потребоваться для ремонта сложной бытовой техники, материнских плат компьютеров.

Как правило, чтобы припаять ножки микросхемы, используют паяльник или паяльный фен.

Работа паяльником осуществляется с помощью обычного припоя или паяльной пасты.

В последнее время стал чаще применяться бессвинцовый припой для пайки с более высокой температурой плавления. Это необходимо для уменьшения вредного действия свинца на организм.

Какие приспособления потребуются

Для пайки микросхем, кроме самого паяльного оборудования, потребуются еще некоторые приспособления.

Если микросхема новая и выполнена в BGA-корпусе, то припой уже нанесен на ножки в виде маленьких шариков. Отсюда и название – Ball Grid Array, что означает массив шариков. Такие корпуса предназначены для поверхностного монтажа. Это означает, что деталь устанавливается на плату, и каждая ножка быстрым точным действием припаивается к контактным пятачкам.

Если же микросхема уже использовалась в другом устройстве и используется как запчасти, бывшие в употреблении, необходимо выполнить реболлинг. Реболлингом называется процесс восстановления шариков припоя на ножках. Иногда он применяется и в случае отвала – потери контакта ножек с контактными пятачками.

Для осуществления реболлинга понадобится трафарет – пластина из тугоплавкого материала с отверстиями, расположенными в соответствии с расположением выводов микросхемы. Существуют готовые универсальные трафареты под несколько самых распространенных типов микросхем.

Паяльная паста и флюс

Для правильной пайки микросхем необходимо соблюдать определенные условия. Если работа осуществляется паяльником, то жало его должно быть хорошо облужено.

Для этого используется флюс – вещество, растворяющее оксидную пленку и защищающее жало от окисления до покрытия припоем во время пайки микросхемы.

Наиболее распространенный флюс – сосновая канифоль в твердом, кристаллическом виде. Но, чтобы припаять микросхему, такой флюс не годится. Ножки ее и контактные пятачки обрабатывают жидким флюсом. Его можно сделать самостоятельно, растворив канифоль в спирте или кислоте, а можно купить готовый.

Припой в этом случае удобнее использовать в виде присадочной проволоки. Иногда он может содержать внутри флюс из порошковой канифоли. Можно приобрести готовый паяльный набор для пайки микросхем, включающий в свой состав канифоль, жидкий флюс с кисточкой, несколько видов припоя.

При осуществлении реболлинга используется паяльная паста, представляющая собой основу из вязкого материала, в которой содержатся мельчайшие шарики припоя и флюса. Такая паста наносится тонким слоем на ножки микросхемы с обратной стороны трафарета. После этого паста разогревается феном или инфракрасным паяльником до расплавления припоя и канифоли. После застывания, они образуют шарики на ножках микросхемы.

Порядок проведения работ

Перед началом работ необходимо подготовить все инструменты, материалы и приспособления, чтобы они были под рукой.

При монтаже или демонтаже плату можно расположить на термостоле. Если для демонтажа используется паяльный фен, то для исключения его воздействия на другие компоненты, нужно их изолировать. Сделать это можно установкой пластин из тугоплавкого материала, например, полосок, нарезанных из старых плат, пришедших в негодность.

При использовании для демонтажа оловоотсоса процесс происходит аккуратнее, но дольше. Оловоотсос «заряжается» при очистке каждой ножки. По мере заполнения кусками застывшего припоя, его нужно очищать.

Есть несколько правил пайки, которые следует обязательно исполнять:

- паять микросхемы на плате надо быстро, чтобы не перегреть чувствительную деталь;

- можно каждую ножку во время пайки придерживать пинцетом, чтобы обеспечить дополнительный теплоотвод от корпуса;

- при монтаже с помощью фена или инфракрасного паяльника, необходимо следить за температурой детали, чтобы она не поднималась выше 240-280 °C.

Радиоэлектронные детали очень чувствительны к статическому электричеству. Поэтому при сборке лучше использовать антистатический коврик, который подкладывается под плату.

Зачем сушить чипы

Чипами называют микросхемы, заключенные в BGA-корпусах. Название, видимо, пошло еще от аббревиатуры, означавшей «Числовой Интегральный Процессор».

По опыту использования у профессионалов существует устойчивое мнение, что при хранении, транспортировке, пересылке, чипы впитывают в себя влагу и во время пайки она, увеличиваясь в объеме, разрушает деталь.

Действие влаги на чип можно увидеть, если нагреть последний. На поверхности его будут образовываться вздутия и пузыри еще задолго до того, как температура поднимется до значения, достаточного для расплавления припоя. Можно только представить, что же происходит внутри детали.

Чтобы избежать нежелательных последствий наличия влаги в корпусе чипа, при монтаже плат осуществляется сушка чипов перед пайкой. Эта процедура помогает удалить влагу из корпуса.

Правила сушки

Сушку чипов необходимо производить, соблюдая температурный режим и продолжительность. Новые чипы, которые были приобретены в магазине, со склада, присланы по почте, рекомендуется сушить не менее 24 часов при температуре 125 °C. Для этого можно использовать специальные сушильные печи. Можно высушить чип, расположив его на термостоле.

Температуру сушки необходимо контролировать, чтобы не допустить перегрева и выхода детали из строя.

Если чипы были высушены и хранились до монтажа в обычных комнатных условиях, достаточно просушить их в течение 8-10 часов.

Учитывая стоимость деталей, очевидно, лучше провести сушку, чтобы с уверенностью приступать к монтажу, чем пытаться паять непросушенный чип. Неприятности могут обернуться не только денежными тратами, а еще и потерянным временем.

Источник: https://yato-tools.ru/raznoe/kak-perepayat-mikrosxemu-v-domashnix-usloviyax-pravila-raboty-payalnikom-i-payalnoj-stanciej.html

Как выбрать температуру для пайки?

Температура пайки – важный момент в работе пайщика, от которого зависит качественное соединение металла. Данный показатель должен быть выше аналогичного показателя полного расплавления тиноля. В некоторых случаях, показатель может находиться между линией ликвидус и линией солидус.

Опираясь на теорию, припой должен быть полностью расплавлен до того момента, как он заполнит зазор и распределится в соединении под влиянием капиллярных сил. В связи с этим температура ликвидуса тиноля может быть самой низкой, применяемой для такого процедуры, как высокотемпературная пайка. В свою очередь, все детали должны нагреваться до этой температуры или более высокой.

Нельзя быть уверенным в том, что все внутренние, а также внешние части деталей нагреваются только до данной температуры. Скорость нагрева, месторасположение, масса металлических деталей, а также коэффициент термического расширения паяемого металла – все это факторы, которые определяют в детали распределение тепла.

В условиях быстрого местного нагрева деталей температурное распределение неравномерно, температура наружных поверхностей существенно выше, чем внутренних. Во время медленного нагрева и равномерного распределения тепла, распределение тепловой энергии в паяном узле происходит более равномерно.

Диффузия, а также растворение тиноля на протяжении пайки

Во время смачивания соединяемого металла при помощи расплавленного припоя может иметь место растворение тинолем основного металла или диффузия компонентов тиноля в основной металл. Вдобавок ко всему, диффузия имеют наибольшую вероятность образования в том случае, если тиноль вместе с основным металлом подобны по химическому составу.

На растворение и диффузия могут быть влиятельны следующие факторы:

- Температура соединения материалов;

- Продолжительность пайки;

- Геометрия соединяемого места металла, поскольку она определяет площадь основного материала, подвергаемую воздействию тиноля;

- Химический состав.

В редких случаях на протяжении пайки по причине местной диффузии тиноля между зернами основного материала происходит растекание материала, зависящего от внутренних напряжений. Чрезмерная диффузия тиноля в основном металле с большой вероятностью может оказывать влияние на механические и физические свойства металла.

Таким образом, тонкие части основного материала – наиболее уязвимая зона паяного соединения. В данном месте по причине эрозии могут образовываться сквозные раковины. Стоит отметить, что растворение основного металла тинолем изменяет температуру его ликвидуса, тем самым может привести к недостаточному заполнению зазора между деталями.

Для уменьшения диффузии или растворения есть несколько сплавов, которые применяются в качестве тинолей. Припои приобретают жидкую консистенция при достижении температуры ниже действенной температуры ликвидуса. Благодаря припою подобного состава высокотемпературная пайка производится успешно также при тех обстоятельствах, когда температура соединения металлов не дошла до линии ликвидуса.

Температура соединения smd-компонентов

Нижний подогрев дает возможность уменьшить теплоотвод от компонента в smd-плату, тем самым снижая нужную температуру инструмента для пайки. Во время использования воздушных методик замены компонентов нижний подогрев способен уменьшать или исключать вовсе коробление smd-платы, которое вполне может произойти по причине одностороннего нагрева посредством горячего воздуха.

Помимо всего, печатные платы, выполненные на основе керамики, перед процедурой пайки нуждаются в плавном предварительном нагреве вследствие чувствительности данных материалов к перепадам температур.

Опираясь на способ подачи тепловой энергии, можно выделить инфракрасные, а также конвекционные нижние подогреватели. Первые приспособления зачастую состоят из нескольких кварцевых ламп, которые имеются ярко выраженное красное свечение. Относительно конвекционных приспособлений, то они могут работать путем применения принудительной конвекции.

Рассматриваемые smd-компоненты являются достаточно хрупкими, и в условиях воздействиях вибрационной нестабильности (при механических ударах) могут трескаться.

Еще одним минусом smd-компонентов является непереносимость перегрева во время пайки, из-за чего часто возникают микротрещины, заметить которые практически невозможно.

Самое неприятное, пожалуй, в этом деле – то, что узнаешь о трещинах в smd-компонентах во время эксплуатации. Проверить наличие трещин в smd-деталях можно при помощи обыкновенного мультиметра.

Таким образом, соединять smd-детали можно при помощи паяльной станции, а также паяльника. Определенная часть пайщиков утверждает, что паять компоненты проще паяльной станцией со стабилизированной температурой.

Однако если паяльной станции нет, разрешить вопрос можно при помощи паяльника, включая его посредством регулятора. Стоит отметить, что без регулятора у обычного паяльника температура его наконечника (жала) достигает температуры 400 гр. С.

показатель во время работы с smd-компонентами должен составлять 260-270 гр. С.

Оптимальная температура нагрева жала паяльника, а также требуемая мощность во время ручной пайки – показатели, которые зависят от конструктивных особенностей паяльника, выполняемой им задачи. В работе с бессвинцовыми припоями трубчатой формы, которые имеют температуру плавления порядка 217-227 гр. С, минимальный показатель нагрева жала паяльника составляет 300 гр. С.

На протяжении пайки необходимо всячески избегать избыточного перегрева жала паяльника, а также длительного воздействия жала на металл. В большинстве случаев во время работы с припоями, в состав которых не входит свинец, и традиционным тинолями, наиболее подходящим является нагревание жала паяльника до температуры 315-370 гр. С.

В определенных ситуациях отличные результаты при пайке smd-компонентов могут получаться во время кратковременного нагрева (длительность воздействия жала паяльника до 0,5 секунды), а также при нагреве жала паяльника до показателя от 340 до 420 гр. С.

Порядок пайки smd-компонентов

Порядок пайки smd-компонентов:

- Сначала отлудите одну из контактных площадок. Для этого подайте достаточное количество тиноля для дальнейшего формирования галтели.

- Далее следует установка smd-компонента на КП.

- Следующим этапом придерживайте smd-компонент посредством пинцета, и одновременно с этим поднесите жало паяльника, тем самым обеспечивая одновременный контакт жала паяльника с выводом smd-компонента, а также отлуженной КП.

- Произведите кратковременную пайку в течение 0,5-1,5 секунды. Относительно жала приспособления, то оно должно быть отведено.

- Далее выполняется высокотемпературная пайка второго вывода: поднесением жала приспособления, вы обеспечиваете одновременный контакт жала с выводом и КП.

- Далее с противоположной от жала паяльника стороны следует подать тиноль под углом 45° к КП, а также выводу компонента.

Четыре секрета – залог успешной пайки

Существует четыре секрета качественно выполнения пайки, последующей длительной эксплуатации детали. Рассмотрим их подробнее.

Основополагающие качественного соединения:

- Правильность применения припоя и флюса в пайке;

- Чистота жала паяльника, а также степень его нагрева;

- Чистые паяемые поверхности металлов во время процедуры;

- Правильность соединения, достаточный нагрев рабочей зоны деталей.

Как становится понятно, от температуры нагрева деталей, а также степени прогревания паяльника очень многое зависит. Также следует знать температуру плавления некоторых оловянно-свинцовых припоев.

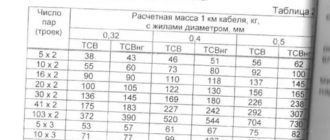

Температура плавления припоев

| Маркировкаприпоя | Температураплавления (°С) |

| ПОС-90 | 222 |

| ПОС-60 | 190 |

| ПОС-50 | 222 |

| ПОС-40 | 235 |

| ПОС-30 | 256 |

| ПОС-18 | 277 |

| ПОС-4-6 | 265 |

Знание технологической составляющей пайки позволяет пайщику осуществлять соединения деталей на долгое время, что является отличным качеством для настоящего профессионала. Таким образом, высокотемпературная пайка будет показывать отличную результативность.

Источник: http://goodsvarka.ru/pajka/temperaturu/

Как правильно паять паяльником, как выпаять микросхему

У профессионалов заголовок статьи может вызвать снисходительную улыбку. Казалось бы, чего тут сложного? Зачистил контакты, зачерпнул носиком паяльника немного припоя, и приложил к точке соединения. Для опытного радиолюбителя этот процесс действительно не вызывает проблем. Но если все (в том числе профессионалы) знают, как правильно паять паяльником, откуда берутся не пропаянные платы, замыкания соседних контактов между собой, и детали, вышедшие из строя от перегрева?

Наш материал расскажет начинающим мастерам, как научиться паять традиционными и нестандартными способами, а для тех, кто считает себя профессионалом, поможет повысить квалификацию.

Что такое пайка

Не ссылаясь на «википедию», объясним своими словами. Пайка, это соединение металлических контактов с помощью токопроводящего расплава, с последующим его застыванием. При этом, в отличие от сварки, ни одна из соединяемых деталей не должна плавиться в процессе. Разумеется, после застывания токопроводящего расплава (припоя), должна быть обеспечена надежная электропроводимость соединения. Сопротивление контактов не может влиять на характеристики электросхемы.

Общие правила работы с паяльником (подробно все эти пункты мы рассмотрим в обзоре)

- Место соединения должно быть механически зачищено от загрязнений, защитного покрытия и окислов (если позволяют размеры и конструкция деталей и проводников). На чем можно акцентировать внимание: некоторые металлы в принципе не могут быть очищены от оксидной пленки, по крайней мере на воздухе. Только под непрерывным слоем специальных флюсов (речь идет об алюминии и сплавах на его основе). Дело в том, что «крылатый металл» окисляется моментально.

- Для обезжиривания точки соединения применяются специальные очистители: флюсы. Они не должны оказывать разрушающего воздействия на металл, с которым вы работаете. Даже если место соединения кажется идеально чистым, пайка без флюса практически невозможна. При касании нагретого жала паяльника, происходит термическое окисление.Важно: металлы, применяемые в электротехнике (алюминий, медь, серебро, золото), в чистом виде обладают неплохой адгезией. Стандартные припои как бы прилипают к поверхности, надежно фиксируясь после застывания. Слой оксидной пленки не просто препятствует «прилипанию», он еще и является диэлектриком.А флюсы при нагреве активируют свои очистительные свойства, и не просто удаляют невидимые загрязнения, но и препятствуют окислению.Для различных материалов разработаны специальные флюсы. Используются даже кислоты.

- Форма и размеры рабочего кончика жала паяльника должны соответствовать контактам и условиям пайки. Материал не имеет значения: это может быть медь, керамика, или твердые сплавы, покрытие серебряным напылением.

- Выбор мощности — для пайки печатных плат подойдет диапазон 25–60 Вт. Слишком высокая температура может не просто перегреть место пайки, некоторые радиодетали выходят из строя при термическом воздействии. Обратная сторона медали: низкая температура будет отводиться из зоны пайки массивными контактами или толстым теплопроводным проводником. Придется долго держать жало в рабочей зоне — отсюда снова перегрев деталей. Например, когда встает вопрос, как выпаять конденсатор, важно точно знать градус. Золотое правило пайки: высокая температура и кратковременный нагрев. Это умение приходит только вместе с опытом.

- Подбор припоя. С точки зрения адгезии — все виды работают неплохо. То есть, подбор для определенного металла контактов — это не задача №1. А вот к температуре плавления следует относиться внимательно. С одной стороны, легкоплавкие составы позволяют минимизировать тепловое воздействие на детали. С другой стороны — это создает две дополнительные проблемы:Во-первых, легкоплавкий припой так же быстро «отпаивается». Если температурный режим контактного соединения не очень благоприятен, есть возможность потери контакта при работе.Во-вторых, вы обязательно столкнетесь с тем, что припой уже в жидком состоянии, а контакты еще не прогрелись для нормальной адгезии. В результате снова перегрев точки пайки.

Повторимся, это лишь теоретические основы, из которых пока не ясно, как паять паяльником. Подробные инструкции увидите далее.

Подбираем паяльник

Если вы не занимаетесь радиоделом профессионально (скорее всего это так, иначе вы не изучали бы этот материал), у вас в арсенале обычный паяльник в одном экземпляре. О паяльной станции речь и вовсе не идет, поскольку это достаточно дорогой (хотя и очень удобный комплект). Но для начинающего мастера это излишество.

Вернемся к паяльникам. Классика — это нихромовый нагреватель и медное жало. На самом деле, это лучшее сочетание, но для ручного управления. Никакого контроля за температурой, плавный медленный нагрев. При этом медное жало отлично держит градус, и зачастую компенсирует теплоотвод в месте пайки. Еще одно преимущество — мягкий материал позволяет формовать любую конфигурацию наконечника. Можно буквально расклепать и выпилить жало под конкретный вид пайки.

Единственный недостаток — медь быстро выгорает, и такой тип жала фактически является расходным материалом. Его постоянно приходится обтачивать напильником.

Совет: прежде чем формировать кончик напильником, обязательно поработайте молотком. После уплотнения медного стержня он продержится дольше. Немного потерянного времени с лихвой компенсируется удобством работы.

На иллюстрации изображена классическая форма «отвертки». Универсальный кончик для большинства любительских работ.

Если ваш «нагревательный прибор» оснащен регулятором температуры — необходимо учитывать инертность меди. Заданную цифру он набирает медленно, и также неторопливо остывает.

Керамическое жало с серебряным напылением — это современный аксессуар. Если стоит вопрос, как работать с деталями SMD формата, или как выпаять микросхему из двухсторонней платы — это ваш вариант. Однако им не так удобно паять мощные теплоемкие провода и контакты.

Такой паяльник моментально греется, и на нем можно точно контролировать градусы (при наличии регулятора).

Способ нагрева может быть любым. Такой же керамический нагреватель, как и жало, или нихромовый. Еще на медных паяльниках применяются индукционные нагреватели, но это скорее экзотика.

Как выпаять микросхему паяльником

Подцепив микросхему отверткой и оказывая на нее небольшое давление, одновременно прогревая ноги микросхемы, расположенные с одной из сторон паяльником, можно постепенно ее выпаять. Как это сделать более подробно показано в видео внизу статьи (смотрите начиная с 15 мин 15 сек).

Как припаять или выпаять микросхему без паяльника

Вы уже поняли, что для успешной пайки требуется разогрев детали до температуры плавления припоя. Его можно расплавить с помощью тепловой пушки, или паяльного фена. Это аналог фена строительного, только он компактный и часто оснащен специальными формованными соплами.

С его помощью прогревается рабочая зона, при этом припой плавится не в определенной точке, а на относительно большой площади. Это эффективный способ, особенно если необходимо выпаивать микросхему (все ножки нагреваются одновременно). Но при таком способе есть риск повредить саму деталь от перегрева.

Если вы извлекаете неисправный элемент — нет проблем.

Вообще, паяльный фен необходимо использовать только в случаях, когда традиционный способ пайки невозможен. Например, при монтаже SMD деталей (кто не знает — у них нет ножек) на радиаторную пластину.

Выбор флюса

Речь пойдет о пайке медных деталей. Для железа и алюминия существуют специальные кислотные составы, это тема отдельного материала.

На самом деле, это личное предпочтение каждого. Надо просто попробовать различные составы, и определить для себя лучший. Кому-то нравится паяльный жир (консистенция, как у солидола), некоторые любят жидкий флюс. Мы расскажем о традиционной канифоли.

Точнее — как правильно с ее помощью паять.

Этот флюс на основе сосновых смол, обладает отличными чистящими свойствами. Он обеспечивает механическую, и химическую очистку, кроме того, хорошо защищает поверхность от окисления при нагреве. Недостаток один: в чистом виде канифоль твердая. Это значит, что ее нельзя заранее нанести на соединяемые детали. Однако технология есть:

- коснувшись канифоли жалом паяльника, набираем на него припой;

- погружаем ножки детали или провод во флюс с помощью паяльника (он плавится), при этом поверхность покрывается тонким слоем припоя;

- аналогично наносим припой на место пайки;

- состыковываем залуженную деталь (провод) с местом пайки;

- касаемся паяльником флюса, затем набираем припой, снова макаем в канифоль;

- сразу же переносим жало в зону пайки.

Таким способом паяют детали уже многие десятилетия. При определенной сноровке, ограничений по выбору материалов для соединения нет. Именно такая методика идеально подходит для тренировок. Если вы ее освоите — остальные способы будут казаться еще проще.

Совет: для очистки поверхностей пайки, на которых есть слой окисла, подойдет обычный аптечный аспирин. Он содержит в себе ацетил салициловую кислоту. Его надо растереть в порошок, и нанести на контакты.

Пайка с помощью жидких или пастообразных флюсов

Преимущество таких составов в том, что их можно предварительно нанести на точку соединения. То есть, флюс начинает работать еще до нагрева. При касании паяльником, происходит вторая ступень реакции, и жидкий флюс служит смазкой для растекания припоя.

Еще один плюс — пастообразный или жидкий очиститель увеличивает пятно контакта. Основная проблема пайки не плоских предметов — площадь передачи тепла от паяльника минимальна. Если место касания смочено флюсом — температура передается эффективнее.

Единственный недостаток: нет механического воздействия на поверхность.

Информация: некоторые профессионалы старой закалки растворяют сосновую канифоль спиртом или более жидким флюсом, и получается эффективный состав практически без недостатков.

Каким припоем паять

Эти сплавы изготавливаются на основе олова, свинца, меди, никеля, или серебра. Для работы с монтажными платами и бытовой проводкой применяется оловянно-свинцовый припой (ПОС). Несмотря на большое разнообразие, их можно разделить на два вида:

- мягкие (температура плавления до 300°C);

- твердые (температура плавления свыше 300°C).

Форма выпуска любая: кусковая, проволока, порошок, паста. Универсальный вариант — проволока до 2 мм в диаметре. Ее удобно набирать на жало паяльника или вводить непосредственно в зону пайки.

Интересное предложение от производителей — паяльная паста, или порошок. Это мелкодисперсный припой, в который для вязкости добавляют жидкий флюс. Получается консистентный состав с высокой адгезией, которым можно паять без предварительного флюсования. Просто наносим пасту на контакты, и производим нагрев.

Можно работать без традиционного паяльника, с помощью паяльного фена. Благодаря тонкому помолу, припой плавится быстро, и моментально растекается по рабочей зоне (с помощью флюса).

Для начинающего мастера это неплохой вариант. Работать просто, но вы не сможете научиться качественно паять в тяжелых условиях: когда под рукой нет хорошего флюса и припоя.

Как паять медью

Медь, никель или серебро, используют в качестве основы для специализированных припоев, которые не применяются в бытовой электронике. Медные припои имеют температуру плавления 800–900°C, поэтому работать с ними в относительно нежных печатных платах невозможно. С их помощью в электротехнике припаивают контактные площадки, основное применение — сборка медных труб. Состав выпускается в виде проволоки.

Практические советы в нестандартных ситуациях

- Установка и демонтаж элементов с двумя ножками выполнить несложно. А как выпаять микросхему из платы паяльником, ведь надо одновременно греть несколько ножек? Используйте теплопроводный предмет большой площади. Например, медную оплетку.

- Если после удаления деталей из платы, отверстие оказалось закрыто припоем, используйте зубочистку.

- Для фиксации элементов перед пайкой можно использовать зажим «третья рука».

Итог

Несмотря на обилие теоретических советов, научиться правильно паять поможет только практика. Возьмите неисправную монтажную плату от любой электроники, несколько раз демонтируйте и припаяйте компоненты. То же самое относится к сращиванию проводов. Достаточно пары метров использованной проводки, чтобы получить практический навык. После чего приступайте к реальной работе.

Источник: https://profazu.ru/elektrooborudovanie/samodelki-oborud/kak-pravilno-payat.html

Как отпаять смд светодиод

Skip to content

Возможно, вы в ужасе от небольшого размера SMD компонентов, которые обычно используются в современной электронике. Но этого не стоит бояться! Вопреки расхожему мнению, пайка SMD компонентов намного проще, чем пайка THT элементов (англ. Through-hole Technology, THT — технология монтажа в отверстия).

У SMD компонентов, несомненно, есть много преимуществ:

- низкая цена;

- небольшие размеры — на одной поверхности можно разместить больше элементов;

- не нужно сверлить отверстия, а в крайних случаях вообще ничего не надо сверлить;

- вся пайка происходит на одной стороне, и нет необходимости постоянно ее переворачивать;

Итак, давайте посмотрим, что нам необходимо для пайки SMD компонентов:

- Паяльник – подойдет обычный, не дорогой паяльник.

- Пинцет — можно купить в аптеке.

- Тонкий припой — например, диаметром 0,5 мм.

- Флюс — канифоль растворенная в этиловом спирте или вы можете купить готовый флюс в шприце для пайки SMD деталей.

И что? Это все? Да! Для пайки большинства SMD компонентов не требуется никакого специального оборудования!

Пайка SMD в корпусе 1206, 0805, MELF, MINIMELF и т. д

В этих корпусах производят резисторы, конденсаторы, диоды и светодиоды. Такие элементы поставляются в бумажных или пластиковых лентах, адаптированных к автоматической сборке. Такие ленты наматывают на барабаны и обычно содержат 5000 штук элементов, хотя, может быть, даже 20000 в одной катушке.

Такие катушки устанавливаются в сборочные машины, благодаря чему весь процесс производства может быть полностью автоматизирован. Роль человека в подобном производстве — это только установка новых катушек и контроль качества готовой продукции.

В названии корпуса закодированы размеры SMD компонента. Например, 1206 означает, что длина элемента составляет 120 mils, а ширина — 60 mils. Mils составляет 1/1000 дюйма или 0,0254 мм.

На практике чаще всего используются корпуса 1206, 0805, 0603, 0402, 0201, 01005. Для ручного монтажа идеально подходит корпус 1206, но даже 0402 можно паять вручную, хотя это довольно утомительно. Элементы MELF имеют цилиндрическую форму и чаще всего являются диодами или резисторами. Давайте теперь перейдем к делу!

Припаять диод в корпусе MELF

Прежде всего, мы должны облудить одну из контактных площадок. Мы обрабатываем площадку флюсом и прикасаемся к ней кончиком паяльника, и через некоторое время наносим припой. Припой должен немедленно расплавиться и равномерно покрыть всю площадку. Все, что вам нужно, это тонкий слой припоя — лучше, чтобы его было мало, чем слишком много.

Далее мы берем SMD компонент за боковые стороны и кладем его на место пайки. После этого следует разогреть ранее облуженную площадку и придавить в нее SMD компонент. Припой должен равномерно охватить вывод компонент.

Последний этап — пайка второго контакта. Здесь нет ничего сложного — мы прикасаемся к контакту и к площадке жалом паяльника, затем прикладываем к нему припой, который быстро плавиться, обволакивая место пайки ровным слоем.

На следующих рисунках показано, как припаивается конденсатор в корпусе 1206. Последовательность операций идентична приведенной выше.

Пайка SMD в корпусе SO8, SO14, SO28 и т. д

В корпусах SO встречается большинство простых интегральных микросхем, такие как логические элементы, регистры, мультиплексоры, операционные усилители и компараторы. Они имеют относительно большой шаг выводов: 50mils. Вы можете легко припаять их без специального оборудования.

Первый шаг — лужение контактной площадки, расположенной в одном из углов. Мы касаемся площадки паяльником, нагреваем ее, а затем наносим немного припоя.

Далее берем микросхему с помощью пинцета и кладем ее на место пайки. Аналогично примеру с 1206, мы разогреваем облуженное поле, чтобы микросхема прилипала к плате. Если микросхема сдвинулась, то снова разогрейте контакт и отрегулируйте ее положение.

Если микросхема установлена правильно и держится надежно, то пропаиваем оставшиеся ножки. Прикладываем к ним жало паяльника, прогреваем, а затем прикасаемся к ним припоем, который, расплавляясь, обволакивает их. Чтобы сделать пайку качественнее следует применить флюс.

Пайка SMD в корпусе TQFP32, TQFP44, TQFP64 и т. д

В принципе компоненты в корпусе TQFP тоже можно припаять без флюса, так же, как и SO, но мы хотим здесь наглядно показать, что дает активный флюс. Вы можете купить его в шприцах с надписью FLUX.

В следующем примере мы припаяем микросхему в корпус TQFP44.

Начнем с смазывания всех паяльных площадок флюсом. Флюс имеет густую консистенцию и очень липкий. Будьте осторожны, чтобы не испачкаться, потому что вы сможете отмыть его только растворителем.

Мы не будем предварительно облуживать, как писали ранее. Мы ставим микросхему сразу на ее место и устанавливаем в правильном положении.

До этого пайка осуществлялась острым жалом. Теперь продемонстрируем пайку жалом в форме ножа, которым одновременно можно припаять сразу несколько ножек.

Набираем немного припоя на кончике жала, а затем касаемся двух ножек в противоположных углах микросхемы. Таким образом, мы фиксируем микросхему, чтобы она не сдвигалась при пайке остальных ножек.

Теперь важно иметь на жале паяльника небольшое количество припоя. Если его много, протрите жало влажной губкой. Мы касаемся кончиком жала ножек, которые еще не пропаяны. Не следует опасаться замыкания ножек, поскольку благодаря использованию активного флюса этого можно избежать.

Источник: https://ostwest.su/instrumenty/kak-otpajat-smd-svetodiod.php/

Как паять светодиодную ленту: советы от профессионала

Часто при монтаже светодиодной ленты появляется необходимость соединить куски между собой или к проводам блока питания. Есть несколько основных способов: коннектор, пайка.

Последний подход, требует больше времени и навыков работы с паяльником, однако считается самым надежным. Т.к.

не все умеют паять и впервые сталкиваются с этим, в данной статье мы подробно разберем, как паять светодиодную ленту, какие материалы понадобятся, каким паяльником лучше пользоваться и многие другие важные вопросы пайки.

Что нужно для пайки

Непосредственно, перед началом пайки нужно запастись всеми необходимыми материалами и инструментом. Самое главное – это конечно паяльник. К выбору паяльника для светодиодной ленты стоит подходить очень серьезно. Слишком слабый – не позволит качественно припаять контакты. Слишком мощный, наоборот, расплавит их.

Идеальный вариант – паяльная станция. Она позволяет регулировать температуру пайки, подбирать жало нужного диаметра. Если у Вас есть подобная станция, то это хорошо. Специально покупать ее для этой задачи не стоит, т.к. можно обойтись и обычным паяльником.

Внешний вид паяльной станции с феном

Оптимальная мощность варьируется в диапазоне 20-40 Вт. Этого достаточно, чтобы выполнить качественное соединение деталей.

В качестве припоя используется любой, который имеется в ваших запасах. Также можно использовать пару: канифоль, олово. Никаких ограничений в этом нет.

Очень удобно использовать универсальный монтажный держатель – третья рука. Приспособление очень помогает в процессе пайки. Позволяет зажать светодиодную ленту и спокойно припаять к ней все, что нужно. Но, если в доме нет подобного устройства, не стоит отчаиваться, можно обойтись без него, однако придется немного помучаться.

Составим список, что нам нужно:

- Паяльник 20-40 Вт или паяльную станцию.

- Припой.

- Универсальный монтажный держатель (по возможности).

- Кусачки.

- Ножницы.

- Ножик (для зачистки контактов).

- Изолента (для изоляции контактов после пайки) или термоусадка (термоусадочная трубка) диаметром 10 мм.

- Медные провода сечение 0,5-0,75 мм, многожильные (понадобятся для соединения).

Готовим паяльник

Паяльник в нашем деле – основной инструмент. От качества его изготовления и подготовки к работе зависит результат спайки. Перед началом, рекомендую жало паяльника почистить от гари при помощи надфиля. Обязательно прогреть до рабочей температуры и залудить жало.

Не стоит перегревать паяльник. Во время работы необходимо отключать его от сети питания на 5 минут, каждые 15-20 минут работы.

В каком месте паять

Светодиодная лента состоит из гибкой платы, выполненной в виде ленты, групп светодиодов и проводников, соединяющих эти группы. Отсюда следует то, что разделяться на куски она может только в местах стыковки групп. Данные места отмечаются специальной линией и символом ножниц, именно в них светодиодная лента режется на куски.

Спаиваем в месте разреза «по ножницам»

Спаять или соединить светодиодную ленту коннектором (без пайки), разрезанную по «ножницам» не составит труда. Для этого достаточно следовать простому алгоритму:

- Зачистить ножиком и облудить при помощи паяльника контактные площадки (проводники) светодиодной ленты.

- Если производится пайка двух лент, то зачистить контакты второй. Если пайка осуществляется к блоку питания при помощи проводов, то их также нужно тщательно зачистить и облудить.

- При помощи маломощного паяльника 20-40 Вт нанести припой на соединяемые части.

- Спаять соединяемые части между собой при помощи проводов или встык. Начинающим рекомендую второй подход – просто и надежно!

- Проверить качество пайки (как это сделать сказано ниже в статье)

- Изолировать при помощи изоленты и термоусадки.

Для справки стоит отметить, в зависимости от типа светодиодной ленты, она имеет разное количество и наименование проводников. Цветная RGB лента: «R», «G», «B», «+». Одноцветная: «+», «-».

Спаивать между собой нужно только одноименные, например плюс с плюсом, R к R!

Спаиваем в ошибочном месте разреза

Что делать, если разрез сделан в другом месте? Ленту не получиться соединить при помощи коннектора, но и выкидывать ее не стоит, на помощь в этом случае придет пайка. Давайте разберемся, как спаять светодиодную ленту в таком случае.

- Зачистить дорожки самой светодиодной ленты таким образом, чтобы были видны контактные дорожки, проходящие внутри светодиодной ленты.

- Зачистить вторую часть ленты.

- При помощи паяльника и припоя наносим припой на контактные дорожки обоих отрезков лент.

- Тут есть два варианта. Спаять светодиодные ленты между собой при помощи кусочков проводов либо просто встык между собой. Первый способ проще – рекомендую его начинающим.

- Проверить качество пайки.

- Изолировать контактные площадки термоусадкой либо изолентой.

Пример изоляции изолентой

По завершению работы стоит проверить качество пайки светодиодной ленты. Для этого необходимо пошевелить провода, потянуть соединенные места на разрыв с небольшим усилием. Если при всем этом место спайки не подвергается деформации, то Вы все сделали правильно.

Для закрепления полученной информации рекомендуем посмотреть интересное видео, автор которого показывает на примере все, что мы рассказали. Интересный момент демонстрируется начиная с 5 минуты видео — пайка крупным планом.

Подводя итог, делаем вывод, что пайка светодиодной ленты – простой процесс, не требующий каких-то дорогих инструментов и серьезных навыков. Для людей умеющих паять, данный процесс вовсе не вызовет вопросов, а вот для тех, кто в первый раз держит паяльник в руках, будет чему поучиться. Желаем успехов в этом не хитром и интересном процессе. Если у Вас возникли какие-то вопросы, пишите в комментариях, мы ответим.

Источник: http://ledno.ru/lenty/kak-payat-led-lentu.html

Пайка SMD компонентов в домашних условиях

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа.

Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа.

Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

SMD-компоненты

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов.

В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания.

Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Пайка SMD-компонентов

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента.

Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом.

Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки.

Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс.

Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Заводская пайка SMD-деталей

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты.

Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется.

Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Пинцет для установки и снятия SMD-компонентов

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле.

В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей».

Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Припой для пайки

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры.

Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты.

Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Жало для паяльника «Микроволна»

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

Процесс пайки SMD-компонентов

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Паяльник с острым жалом 24 В.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом.

После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать.

При полном остывании можно считать пайку оконченной.

Фен для паяния мелких деталей

Источник: https://lampagid.ru/elektrika/komponenty/pajka-smd

Как припаять SMD простым паяльником

Иногда случается так, что необходимо срочно припаять SMD-элемент, но под рукой нет специальных инструментов. Только обычный паяльник, припой и канифоль. В этом случае, припаять миниатюрный SMD-элемент сложно, но можно, если знать определенные особенности такой пайки.

Я использую некоторые навыки, описание которых нигде не встречал, поэтому решил ими поделиться (в конце заметки — см. видео процесса). Корпус SMD — 0805.

Заставить жало не дрожать — невозможно

Ни один человек не способен сделать так, чтобы инструмент (любой — не только паяльник) не подрагивал в руках. Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит неизбежное подрагивание рук.

Не нужно бороться с дрожью — это бесполезно. Нужно научиться под нее подстраиваться.

Методика «птичий клюв»

Когда птица строит гнездо, то вставляя очередную ветку, она делает короткие и множественные движения клювом. Даже если нужно подправить уже вставленную в гнездо веточку, каждое действие птица производит совершая несколько мелких и точных движений. По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

ошибка многих новичков в том, что они при пайке пытаются сделать длинное и непрерывное движение. Это бесполезно. Секрет в том, что необходимо делать короткие движения (в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, — со временем это должно получится само собой).

Пайка SMD элемента в три этапа

трудность пайки SMD-элементов обычным паяльником — в том, чтобы удержать деталь пинцетом.

Т.е. в самом начале пайки главное внимание должно быть сконцентрировано на усилие руки, держащей пинцет. Здесь немаловажно также выбрать правильный угол обзора, чтобы четко видеть насколько ровно деталь легла на свое место.

При этом не помешает знать один маленький секрет.

В самом начале деталь достаточно лишь слегка «прихватить«. Не нужно пытаться сразу припаять ее с первой стороны! Хорошая пайка требует переноса внимания на сам процесс пайки — концентрация внимания на пинцете теряется

Таким образом вначале только прихватываем деталь с одного конца.

Прихватив деталь — избавляемся от пинцета, и припаиваем вторую сторону детали. И только потом возвращаемся к окончательной пайке первой стороны.

Не стоит забывать, что площадки под элемент на плате должны быть ровные. Если там был припой — нужно аккуратно удалить его излишки перед пайкой, иначе деталь после пайки останется «перекошенной».

Итак, когда деталь прихвачена, то сдвинуть ее уже невозможно (если только не перегревать или не прикладывать ощутимо больших усилий). Это позволяет отвлечься от ее удержания, и сконцентрироваться на пайке с другого конца, после чего вернуться к первому.

Таким образом, пайка происходит в три этапа:

- «Прихватывание» детали

- Пайка противоположного «прихваченному» конца

- Возврат к пайке «прихваченного» конца

Ниже — видеоролик, который я записал, когда дорабатывал видео и аудио выход для старой видеодвойки FUNAI

(см. статью FUNAI tvr 1400a mk7 — как сделать видеовыход).

Все используемые инструменты — простые и грубые, включая самодельную кисточку из лески (которой я промываю место пайки спиртом). Канифоль — обычная, «камешком». Паяльник — 25 ватт.

КСТАТИ! Самый лучший паяльник для «нежных» деталей тот, на котором канифоль «дымит», но не успевает перекипеть полностью на жале в течение примерно 7 секунд. Если канифоль выкипает в течение 2-3 секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент.

Пайка произведена не идеально, но я и хотел, чтобы была запечатлена самая обычная приемлемая пайка, пусть даже с некоторыми незначительными помарками (задевание соседней площадки, капание излишка канифоли), чему поспособствовала камера, из за которой пришлось держать инструменты почти на вытянутых руках. Тем не менее эта пайка — нормальная и суть методики здесь была продемонстрирована.

Рекомендую развернуть видео на весь экран и установить качество «Full HD» в настройках видеоролика.

Источник: http://dummyluck.com/page/kak_pripajat_smd_prostym_pajalnikom

Пайка smd деталей без фена

Все понимают, как можно с помощью обычного паяльника ЭПСН, мощностью 40 ватт, и мультиметра, самостоятельно ремонтировать различную электронную технику, с выводными деталями. Но такие детали сейчас встречаются, в основном только в блоках питания различной техники, и тому подобных силовых платах, где протекают значительные токи, и присутствует высокое напряжение, а все платы управления, сейчас идут на SMD элементной базе.

На плате SMD радиодетали

Так как же быть, если мы не умеем демонтировать и впаивать обратно SMD радиодетали, ведь тогда минимум 70% от возможных ремонтов техники, мы уже самостоятельно не сможем выполнить Кто нибудь, не очень глубоко знакомый с темой монтажа и демонтажа, возможно скажет, для этого необходимы паяльная станция и паяльный фен, различные насадки и жала к ним, безотмывочный флюс, типа RMA-223, и тому подобное, чего в мастерской домашнего мастера обычно не бывает.

Паяльная станция

У меня есть дома в наличии, паяльная станция и фен, насадки и жала, флюсы, и припой с флюсом различных диаметров. Но как быть, если тебе вдруг потребуется починить технику, на выезде на заказ, или в гостях у знакомых? А разбирать, и привозить дефектную плату домой, или в мастерскую, где есть в наличии соответствующее паяльное оборудование, неудобно, по тем или иным причинам? Оказывается выход есть, и довольно простой. Что нам для этого потребуется?

Что нужно для хорошей пайки

- 1. Паяльник ЭПСН 25 ватт, с жалом заточенным в иголку, для монтажа новой микросхемы.

- 2. Паяльник ЭПСН 40-65 ватт с жалом заточенным под острый конус, для демонтажа микросхемы, с применением сплава Розе или Вуда. Паяльник, мощностью 40-65 ватт, должен быть включен обязательно через Диммер, устройство для регулирования мощности паяльника. Можно такой как на фото ниже, очень удобно.

- 3. Сплав Розе или Вуда. Откусываем кусочек припоя бокорезами от капельки, и кладем прямо на контакты микросхемы с обоих сторон, в случае если она у нас, например в корпусе Soic-8.

- 4. Демонтажная оплетка. Требуется для того, чтобы удалить остатки припоя с контактов на плате, а также на самой микросхеме, после демонтажа.

- 5. Флюс СКФ (спиртоканифольный флюс, растолченная в порошок, растворенная в 97% спирте, канифоль), либо RMA-223, или подобные флюсы, желательно на основе канифоли.

- 6. Удалитель остатков флюса Flux Off, или 646 растворитель, и маленькая кисточка, с щетиной средней жесткости, которой пользуются обычно в школе, для закрашивания на уроках рисования.

- 7. Трубчатый припой с флюсом, диаметром 0.5 мм, (желательно, но не обязательно такого диаметра).

- 8. Пинцет, желательно загнутый, Г — образной формы.

Распайка планарных деталей

Итак, как происходит сам процесс? Кое-что почитайте тут. Мы откусываем маленькие кусочки припоя (сплава) Розе или Вуда. Наносим наш флюс, обильно, на все контакты микросхемы.

Кладем по капельке припоя Розе, с обоих сторон микросхемы, там где расположены контакты. Включаем паяльник, и выставляем с помощью диммера, мощность ориентировочно ватт 30-35, больше не рекомендую, есть риск перегреть микросхему при демонтаже.

Проводим жалом нагревшегося паяльника, вдоль всех ножек микросхемы, с обоих сторон.

Демонтаж с помощью сплава Розе

Контакты микросхемы у нас при этом замкнутся, но это не страшно, после того как демонтируем микросхему, мы легко с помощью демонтажной оплетки, уберем излишки припоя с контактов на плате, и с контактов на микросхеме.

Итак, мы взялись за нашу микросхему пинцетом, по краям, там где отсутствуют ножки.

Обычно длина микросхемы, там где мы придерживаем ее пинцетом, позволяет одновременно водить жалом паяльника, между кончиками пинцета, попеременно с двух сторон микросхемы, там где расположены контакты, и слегка тянуть ее вверх пинцетом.

За счет того что при расплавлении сплава Розе или Вуда, которые имеют очень низкую температуру плавления, (порядка 100 градусов), относительно бессвинцового припоя, и даже обычного ПОС-61, и смещаясь с припоем на контактах, он тем самым снижает общую температуру плавления припоя.

Демонтаж микросхем с помощью оплетки

И таким образом микросхема у нас демонтируется, без опасного для нее перегрева. На плате у нас образуются остатки припоя, сплава Розе и бессвинцового, в виде слипшихся контактов. Для приведения платы в нормальный вид мы берем демонтажную оплетку, если флюс жидкий, можно даже обмакнуть ее кончик в нее, и кладем на образовавшиеся на плате “сопли” из припоя. Затем прогреваем сверху, придавив жалом паяльника, и проводим оплеткой вдоль контактов.

Выпаивание радиодеталей с оплеткой

Таким образом весь припой с контактов впитывается в оплетку, переходит на нее, и контакты на плате оказываются очищенными полностью от припоя.

Затем эту же процедуру, нужно проделать со всеми контактами микросхемы, если мы собираемся запаивать микросхему в другую плату, или в эту же, например после прошивания с помощью программатора, если это микросхема Flash памяти, содержащая прошивку BIOS материнской платы, или монитора, или какой либо другой техники.

Эту процедуру, нужно выполнить, чтобы очистить контакты микросхемы от излишков припоя. После этого наносим флюс заново, кладем микросхему на плату, располагаем ее так, чтобы контакты на плате строго соответствовали контактам микросхемы, и еще оставалось немного места на контактах на плате, по краям ножек.

С какой целью мы оставляем это место? Чтобы можно было слегка коснувшись контактов, жалом паяльника, припаять их к плате. Затем мы берем паяльник ЭПСН 25 ватт, или подобный маломощный, и касаемся двух ножек микросхемы расположенных по диагонали.

Припаивание SMD радиодеталей паяльником

В итоге микросхема у нас оказывается “прихвачена”, и уже не сдвинется с места, так как расплавившийся припой на контактных площадках, будет держать микросхему. Затем мы берем припой диаметром 0.5 мм, с флюсом внутри, подносим его к каждому контакту микросхемы, и касаемся одновременно кончиком жала паяльника, припоя, и каждого контакта микросхемы.

Использовать припой большего диаметра, не рекомендую, есть риск навесить “соплю”. Таким образом, у нас на каждом контакте “осаждается” припой. Повторяем эту процедуру со всеми контактами, и микросхема впаяна на место. При наличии опыта, все эти процедуры реально выполнить за 15-20 минут, а то и за меньшее время.

Нам останется только смыть с платы остатки флюса, растворителем 646, или отмывочным средством Flux Off, и плата готова к тестам, после просушивания, а это происходит очень быстро, так как вещества применяемые для смывания, очень летучие. 646 растворитель, в частности, сделан на основе ацетона.

Надписи, шелкография на плате, и паяльная маска, при этом не смываются и не растворяются.

Единственное, демонтировать таким образом микросхему в корпусе Soic-16 и более многовыводную, будет проблематично, из-за сложностей с одновременным прогреванием, большого количества ножек. Всем удачной пайки, и поменьше перегретых микросхем! Специально для Радиосхем — AKV.

Форум

Обсудить статью Пайка smd деталей без фена

Источник: https://radioskot.ru/publ/konstruktiv/pajka_smd_detalej_bez_fena/13-1-0-1155

Как правильно паять светодиоды: что важно знать, распространенные ошибки

› Мастерская

30.08.2019

Сегодня светодиоды признаны обычными пользователями, радиолюбителями и промышленными предприятиями самыми экологичными, компактными и энергоэффективными источниками света.

Маломощные диоды используют для подсветки мониторов, мобильных телефонов и в различных игрушках, а мощные светодиоды применяются в цеховых прожекторах и праздничной люминесценции зданий, в рекламном бизнесе.

Но непривычный источник света имеет ряд особенностей обслуживания в отличие от энергосберегающих аналогов (ЭСЛ) и ламп накаливания. Не так просто, например, паять светодиоды. Этому вопросу посвящена статья.

Строение диодных элементов

Главное отличие от других ламп в том, что светодиоды имеют плюсовой и минусовой контакт (анод и катод). При пайке диода в цепи важно это учитывать.

Также нужно понимать, что бывают DIP и SMD светодиоды.

Плюсовой контакт в DIP определяется достаточно просто. Стоит внимательно взглянуть внутрь колбы. Плюсовой вывод – анод – меньше минусового. На рисунке плюс – слева.

Есть и второй способ – посмотрите на длину ножки. У положительного вывода она длиннее.

Третий способ – мультиметром. Черная клемма прибора – минусовая, красная – плюсовая. Ставим на прозвон:

Последний способ подходит для обоих типов.

Это, пожалуй, главное, что стоит знать о строении светодиода. Если интересна теория, рекомендуем посмотреть видео:

Особенности пайки

Сложностей в пайке светодиодов DIP типа обычно не возникает. Зная простые правила пайки, ошибиться сложно:

Пайка светодиодов – это в принципе несложно. Небольшие проблемы, как правильно припаять диод, появляются при работе с SMD типом. Дело в том, что эти диоды не имеют токоведущих ножек, вместо них – площадки контактов. И, как правило, SMD паяются в платы или в лентах.

Что необходимо для работы

Для самостоятельной пайки приготовьте необходимый минимум:

- Паяльник не более 60 ВТ или термовоздушный паяльный фен.

- Канифоль или специальная паста для пайки (подробней в главе «выбор пасты для пайки).

- Оловянно-свинцовый припой.

Источник: https://lampasveta.com/masterskaya/kak-payat-svetodiody

Как правильно паять смд светодиоды

Возможно, вы в ужасе от небольшого размера SMD компонентов, которые обычно используются в современной электронике. Но этого не стоит бояться! Вопреки расхожему мнению, пайка SMD компонентов намного проще, чем пайка THT элементов (англ. Through-hole Technology, THT — технология монтажа в отверстия).

У SMD компонентов, несомненно, есть много преимуществ:

- низкая цена;

- небольшие размеры — на одной поверхности можно разместить больше элементов;

- не нужно сверлить отверстия, а в крайних случаях вообще ничего не надо сверлить;

- вся пайка происходит на одной стороне, и нет необходимости постоянно ее переворачивать;

Итак, давайте посмотрим, что нам необходимо для пайки SMD компонентов:

- Паяльник – подойдет обычный, не дорогой паяльник.

- Пинцет — можно купить в аптеке.

- Тонкий припой — например, диаметром 0,5 мм.

- Флюс — канифоль растворенная в этиловом спирте или вы можете купить готовый флюс в шприце для пайки SMD деталей.

И что? Это все? Да! Для пайки большинства SMD компонентов не требуется никакого специального оборудования!