Как припаять резистор к плате

Считается, что около половины поломок электронных плат связаны с неисправностью конденсатора, без замены которого невозможно дальнейшее функционирование схемы.

Сами эти детали могут различаться как по характеристикам, так и по габаритам; однако всех их объединяет одно – наличие основного контролируемого параметра (ёмкости).

Для того чтобы проверить установленный в схеме конденсатор (включая так называемые «электролиты») необходимо измерить именно его ёмкость. Неисправную деталь придется выпаять из схемы и затем припаять новую. Некоторые виды конденсаторов паять не надо, поскольку они крепятся сваркой или зажимами.

Проверка ёмкости

Проверить электролитические конденсаторы (так же как неэлектролитические) на предмет сохранения ими своего номинала (ёмкости) можно несколькими способами.

Но вначале необходимо ознакомиться с измерительными приборами, которые позволяют правильно оценить величину ёмкости конкретного элемента, прежде чем что-то паять.

Для измерения конденсаторов с номинальными емкостями до 20-ти микрофарад может хватить обычного мультиметра, имеющего соответствующую функцию. В качестве такого измерителя может использоваться недорогой прибор типа DT9802A.

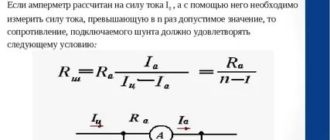

Для оценки состояния элементов с большими номиналами потребуется специальный прибор типа «измеритель RLC». Посредством такого устройства можно проверять не только конденсаторы, но и такие распространённые элементы, как резистор и катушка индуктивности.

Проверка конденсатора цифровым мультиметром:

Часто неисправный конденсатор вздувается, и заметен без применения всяких приборов.

Простой, но не достаточно эффективный метод выявления неисправности – проверка с помощью обычного омметра, по показанию которого можно судить о целостности прокладки из диэлектрика.

Данный способ применяется обычно при отсутствии в приборе функции измерения ёмкости. Для этих целей может использоваться простейший стрелочный прибор, переведённый в режим измерения сопротивления.

При прикосновении концами щупа к ножкам исправного элемента стрелка должна немного отклониться, а затем возвратиться в сходное состояние.

Если же показания на приборе изменились, а стрелка после отклонения остановилась на каком-то конечном значении сопротивления – это значит, что конденсатор пробит и подлежит замене.

Проверка в плате

Один из самых распространённых способов проверки конденсатора без его выпаивания из схемы – включение параллельно ещё одного, заранее исправного конденсатора с известным номиналом.

Указанный метод позволяет судить об исправности элемента по индикатору прибора, показывающего суммарную ёмкость двух параллельно включённых «кондёров». При параллельном включении конденсаторов их ёмкости складываются.

При этом подходе удаётся обойтись без пайки конденсатора с целью извлечения его из схемы, в которой он шунтируется параллельно включёнными элементами (резисторами).

Однако возможности применения этого метода ограничиваются допустимыми напряжениями, действующими в данной электронной схеме и в плате тестируемого устройства.

Способ эффективен лишь при небольших величинах потенциалов, сравнимых со значениями предельных напряжений, на которые рассчитан электролитический конденсатор.

Меры предосторожности при измерении

Тем, кто решил самостоятельно проверить исправность встроенных в схему конденсаторов и затем их паять, рекомендуем придерживаться следующих правил.

- Обязательно проследите за тем, чтобы со схемы было полностью снято напряжение. Для этого тем же мультиметром, включённым в режим измерения напряжения, следует проверить отсутствие его во всех контрольных точках платы.

- При измерении встроенных в схему «подозрительных» конденсаторов следует внимательно следить за тем, чтобы случайно не повредить включённые параллельно ему элементы.

- И, наконец, паять дополнительно монтируемые в схему элементы нужно с предельной осторожностью, чтобы не повредить остальную её часть.

Лишь при соблюдении всех этих условий удаётся сохранить контролируемое устройство в рабочем виде.

Как перепаивать конденсатор на «материнке»

Прежде чем припаять новый конденсатор, надо выпаять старый. Выпаивать повреждённый или неисправный элемент из материнской платы следует максимально быстро, чтобы не перегреть контактные площадки, которые в противном случае могут просто отвалиться.

Чтобы освободить ножки выпаиваемого элемента от припоя, следует хорошо прогреть посадочное место. Только при условии его достаточного прогрева при выпаивании конденсатора удаётся не повредить дорожки платы.

Придерживая с одной стороны небольшой по размеру конденсатор нужно постараться не обжечься, поскольку его контакт раскаляется от нагревания паяльником.

Помимо этого, необходимо быть максимально внимательным и не прикладывать слишком много усилий, так как жало паяльника может сорваться и повредить соседние детали.

Последовательность действий такая:

- Вначале обесточивают компьютер, отключают не только сетевой кабель, но и другие питающие провода.

- Снимают крышку и отвинчивают материнскую плату.

- Осматривают плату и находят поврежденный элемент, изучают его параметры (на маркировке), покупают замену.

- Замечают, какая полярность подключения конденсатора была (можно сделать фото).

- С помощью паяльной станции или пальника выпаивают поврежденный конденсатор.

- Устанавливают и припаивают новый.

После удаления конденсатора остаётся свободное место, которое сначала следует аккуратно очистить от остатков пайки, воспользовавшись отсосом.

Некоторые радиолюбители используют для этого остро отточенную спичку (зубочистку), посредством которой посадочное отверстие прокалывается с одновременным прогревом остриём жала паяльника.

Ещё один способ освобождения отверстий от остатков пайки предполагает его высверливание подходящим по размеру сверлом.

По завершении подготовки места под новый элемент его ножки следует сначала сформовать соответствующим образом, так чтобы они легко входили в посадочные гнёзда. Всё, что остаётся сделать после этого – впаять его взамен сгоревшего.

Процесс пайки

Прежде чем паять, надо вставить ножки с посадочные гнезда, соблюдая полярность. Минусовая ножка детали обычно короче плюсовой, она устанавливается на «минус» площадки (обычно закрашено белым) Паять надо с обратной стороны, для этого плату переворачивают, и ножки загибают.

Припаять конденсатор будет значительно проще, если предварительно смочить контактные «пятачки» каплей флюса.

Паяльник разогревают, подносят к контактной площадке, и к ней же подносят проволочку припоя. Жалом дотрагиваются до припоя, чтобы капелька соскользнула на место пайки. Так последовательно надо паять все контакты, после чего откусить кусачками лишние торчащие ножки.

Возможно, с первого раза красиво паять не получится, и надо будет потренироваться. Обучаться методам пайки лучше заранее на ненужных деталях. После замены неисправного элемента следует попытаться включить материнскую плату и проверить её работоспособность.

Как паять резисторы

Для того чтобы запаять резистор в схему той же материнской платы или любого другого электронного изделия действуют точно так же, как в случае с конденсатором. Паять резисторы надо крайне осторожно, поскольку любое неаккуратное движение паяльником может повредить расположенные поблизости детали.

С особым вниманием следует менять переменные резисторы, у которых имеется три ножки. Для того чтобы выпаять его из платы, удобнее всего воспользоваться уже упоминавшимся ранее отсосом, посредством которого припой легко извлекается из крепёжных отверстий.

После его удаления резистор беспрепятственно достаётся из освобождённых гнёзд.

Паять миниатюрные элементы схем следует, стараясь подбирать соответствующий температурный режим нагрева паяльника, обычно это 270-300 ℃. В противном случае можно повредить как устанавливаемый элемент, так и контактную площадку, предназначенную для его монтажа.

Ленточные или проволочные выводы постоянных резисторов нельзя изгибать ближе, чем в 3-5 мм от корпуса. Изгибы должны быть плавными и с закруглениями, иначе вывод может надломиться. Перегрев резисторов может привести к изменению их сопротивления. Чтобы избежать этого, гибкие выводы постоянных резисторов паяют не менее 5 мм от их корпуса.

При этом вывод у самого корпуса плотно захватывают плоскогубцами, отводящими тепло и уменьшающими нагрев резисторов во время пайки. Процесс припаивания гибкого вывода постоянного резистора на печатную плату, а также припаивание монтажного провода к лепестку переменного резистора должен занимать не более 10 секунд. Если пайка не удалась, её можно повторить не ранее через 2-3 минуты.

При навесном монтаже резисторы необходимо перед пайкой механически закрепить.[12]

Перед монтажом резисторов необходимо произвести входной контроль, сначала визуальный, для чего необходимо проверить целостность корпуса и покрытия резистора, наличие и крепление выводов, а затем провести контроль его электрических параметров. Монтаж необходимо производить таким образом, чтобы маркировка резистора хорошо читалась.

Установка всех элементов электрорадиоаппаратуры производится согласно отраслевому стандарту ОСТ4.010.030-81 «Варианты установки электрорадиоэлементов на печатные платы».

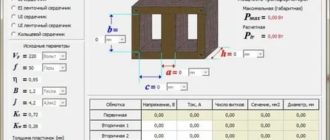

Различные способы монтажа резисторов изображены на рисунках 7.1-7.4:

Рисунок 7.1 – Вариант установки резистора Iа

Применяется на платах с односторонним и двухсторонним расположением печатных проводников, имеющих электроизоляционную защиту печатных проводников и металлизированных отверстий под токопроводящими корпусами ЭРЭ.

Рисунок 7.2 – Вариант установки резистора Iб

Применяется на платах с односторонним и двухсторонним расположением печатных проводников, имеющих электроизоляционную защиту печатных проводников и металлизированных отверстий под токопроводящими корпусами ЭРЭ.

Рисунок 7.3 – Вариант установки резистора IIa

Применяется на платах с односторонним и двухсторонним расположением печатных проводников без электроизоляционной защиты под корпусами ЭРЭ.

Рис.7.4– Вариант установки резистора III

Применяется на платах с односторонним и двухсторонним расположением печатных проводников.

Перед пайкой выводы конденсаторов должны быть облужены припоем. Пайку выводов конденсаторов следует производить с флюсом, при этом не должно происходить опасного перегрева конденсатора. При монтаже неполярных конденсаторов с оксидными диэлектриками необходимо обеспечить изоляцию их корпусов от других элементов, шасси и друг от друга. При плотном монтаже конденсаторов для обеспечения изоляции их корпусов допускается надевать изолирующие трубки.

Источник: https://hd01.ru/info/kak-pripajat-rezistor-k-plate/

Резистор какой стороной паять

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Большое спасибо пользователям UseTi , Phmphx , lomalkin и в особенности n4k4m1sh1 , которые поделились интересными идеями на эту тему в комментариях. Понятно, что для поставленных целей нужны два навыка, один из которых — монтаж печатной платы. А значит сегодня мы будем паять, с нуля.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Урок 11. ВСЕ Способы соединения резисторов

Как паять паяльником на примерах пайки деталей

Считается, что около половины поломок электронных плат связаны с неисправностью конденсатора, без замены которого невозможно дальнейшее функционирование схемы. Сами эти детали могут различаться как по характеристикам, так и по габаритам; однако всех их объединяет одно — наличие основного контролируемого параметра ёмкости. Неисправную деталь придется выпаять из схемы и затем припаять новую. Некоторые виды конденсаторов паять не надо, поскольку они крепятся сваркой или зажимами.

Проверить электролитические конденсаторы так же как неэлектролитические на предмет сохранения ими своего номинала ёмкости можно несколькими способами. Но вначале необходимо ознакомиться с измерительными приборами, которые позволяют правильно оценить величину ёмкости конкретного элемента, прежде чем что-то паять. Для измерения конденсаторов с номинальными емкостями до ти микрофарад может хватить обычного мультиметра, имеющего соответствующую функцию.

В качестве такого измерителя может использоваться недорогой прибор типа DTA. Посредством такого устройства можно проверять не только конденсаторы, но и такие распространённые элементы, как резистор и катушка индуктивности. Проверка конденсатора цифровым мультиметром:. Простой, но не достаточно эффективный метод выявления неисправности — проверка с помощью обычного омметра, по показанию которого можно судить о целостности прокладки из диэлектрика.

Данный способ применяется обычно при отсутствии в приборе функции измерения ёмкости. Для этих целей может использоваться простейший стрелочный прибор, переведённый в режим измерения сопротивления.

При прикосновении концами щупа к ножкам исправного элемента стрелка должна немного отклониться, а затем возвратиться в сходное состояние.

Если же показания на приборе изменились, а стрелка после отклонения остановилась на каком-то конечном значении сопротивления — это значит, что конденсатор пробит и подлежит замене.

Один из самых распространённых способов проверки конденсатора без его выпаивания из схемы — включение параллельно ещё одного, заранее исправного конденсатора с известным номиналом. При параллельном включении конденсаторов их ёмкости складываются.

При этом подходе удаётся обойтись без пайки конденсатора с целью извлечения его из схемы, в которой он шунтируется параллельно включёнными элементами резисторами. Однако возможности применения этого метода ограничиваются допустимыми напряжениями, действующими в данной электронной схеме и в плате тестируемого устройства. Способ эффективен лишь при небольших величинах потенциалов, сравнимых со значениями предельных напряжений, на которые рассчитан электролитический конденсатор.

Тем, кто решил самостоятельно проверить исправность встроенных в схему конденсаторов и затем их паять, рекомендуем придерживаться следующих правил. Лишь при соблюдении всех этих условий удаётся сохранить контролируемое устройство в рабочем виде. Прежде чем припаять новый конденсатор, надо выпаять старый. Выпаивать повреждённый или неисправный элемент из материнской платы следует максимально быстро, чтобы не перегреть контактные площадки, которые в противном случае могут просто отвалиться.

Чтобы освободить ножки выпаиваемого элемента от припоя, следует хорошо прогреть посадочное место. Только при условии его достаточного прогрева при выпаивании конденсатора удаётся не повредить дорожки платы.

Придерживая с одной стороны небольшой по размеру конденсатор нужно постараться не обжечься, поскольку его контакт раскаляется от нагревания паяльником. Помимо этого, необходимо быть максимально внимательным и не прикладывать слишком много усилий, так как жало паяльника может сорваться и повредить соседние детали.

После удаления конденсатора остаётся свободное место, которое сначала следует аккуратно очистить от остатков пайки, воспользовавшись отсосом. Некоторые радиолюбители используют для этого остро отточенную спичку зубочистку , посредством которой посадочное отверстие прокалывается с одновременным прогревом остриём жала паяльника. Ещё один способ освобождения отверстий от остатков пайки предполагает его высверливание подходящим по размеру сверлом.

По завершении подготовки места под новый элемент его ножки следует сначала сформовать соответствующим образом, так чтобы они легко входили в посадочные гнёзда. Всё, что остаётся сделать после этого — впаять его взамен сгоревшего.

Прежде чем паять, надо вставить ножки с посадочные гнезда, соблюдая полярность. Паяльник разогревают, подносят к контактной площадке, и к ней же подносят проволочку припоя. Жалом дотрагиваются до припоя, чтобы капелька соскользнула на место пайки.

Так последовательно надо паять все контакты, после чего откусить кусачками лишние торчащие ножки.

Возможно, с первого раза красиво паять не получится, и надо будет потренироваться. Обучаться методам пайки лучше заранее на ненужных деталях. После замены неисправного элемента следует попытаться включить материнскую плату и проверить её работоспособность.

Для того чтобы запаять резистор в схему той же материнской платы или любого другого электронного изделия действуют точно так же, как в случае с конденсатором.

Паять резисторы надо крайне осторожно, поскольку любое неаккуратное движение паяльником может повредить расположенные поблизости детали.

С особым вниманием следует менять переменные резисторы, у которых имеется три ножки. Для того чтобы выпаять его из платы, удобнее всего воспользоваться уже упоминавшимся ранее отсосом, посредством которого припой легко извлекается из крепёжных отверстий.

Источник: https://all-audio.pro/c6/obzori/rezistor-kakoy-storonoy-payat.php

Как припаять SMD простым паяльником

Иногда случается так, что необходимо срочно припаять SMD-элемент, но под рукой нет специальных инструментов. Только обычный паяльник, припой и канифоль. В этом случае, припаять миниатюрный SMD-элемент сложно, но можно, если знать определенные особенности такой пайки.

Я использую некоторые навыки, описание которых нигде не встречал, поэтому решил ими поделиться (в конце заметки — см. видео процесса). Корпус SMD — 0805.

Заставить жало не дрожать — невозможно

Ни один человек не способен сделать так, чтобы инструмент (любой — не только паяльник) не подрагивал в руках. Когда-то давно я читал про мастеров, рисующих миниатюрные картины или росписи. Там была описана технология, которой они пользуются в работе. Суть ее в том, что необходимо согласовывать движения кисти с ударами сердца. От ударов сердца собственно и происходит неизбежное подрагивание рук.

Не нужно бороться с дрожью — это бесполезно. Нужно научиться под нее подстраиваться.

Методика «птичий клюв»

Когда птица строит гнездо, то вставляя очередную ветку, она делает короткие и множественные движения клювом. Даже если нужно подправить уже вставленную в гнездо веточку, каждое действие птица производит совершая несколько мелких и точных движений. По правде говоря эти движения не всегда точны, но в сумме все же дают нужный результат.

ошибка многих новичков в том, что они при пайке пытаются сделать длинное и непрерывное движение. Это бесполезно. Секрет в том, что необходимо делать короткие движения (в идеале они согласовываются с ударами сердца, но специально концентрироваться на этом не нужно, — со временем это должно получится само собой).

Пайка SMD элемента в три этапа

трудность пайки SMD-элементов обычным паяльником — в том, чтобы удержать деталь пинцетом.

Т.е. в самом начале пайки главное внимание должно быть сконцентрировано на усилие руки, держащей пинцет. Здесь немаловажно также выбрать правильный угол обзора, чтобы четко видеть насколько ровно деталь легла на свое место.

При этом не помешает знать один маленький секрет.

В самом начале деталь достаточно лишь слегка «прихватить«. Не нужно пытаться сразу припаять ее с первой стороны! Хорошая пайка требует переноса внимания на сам процесс пайки — концентрация внимания на пинцете теряется

Таким образом вначале только прихватываем деталь с одного конца.

Прихватив деталь — избавляемся от пинцета, и припаиваем вторую сторону детали. И только потом возвращаемся к окончательной пайке первой стороны.

Не стоит забывать, что площадки под элемент на плате должны быть ровные. Если там был припой — нужно аккуратно удалить его излишки перед пайкой, иначе деталь после пайки останется «перекошенной».

Итак, когда деталь прихвачена, то сдвинуть ее уже невозможно (если только не перегревать или не прикладывать ощутимо больших усилий). Это позволяет отвлечься от ее удержания, и сконцентрироваться на пайке с другого конца, после чего вернуться к первому.

Таким образом, пайка происходит в три этапа:

- «Прихватывание» детали

- Пайка противоположного «прихваченному» конца

- Возврат к пайке «прихваченного» конца

Ниже — видеоролик, который я записал, когда дорабатывал видео и аудио выход для старой видеодвойки FUNAI

(см. статью FUNAI tvr 1400a mk7 — как сделать видеовыход).

Все используемые инструменты — простые и грубые, включая самодельную кисточку из лески (которой я промываю место пайки спиртом). Канифоль — обычная, «камешком». Паяльник — 25 ватт.

КСТАТИ! Самый лучший паяльник для «нежных» деталей тот, на котором канифоль «дымит», но не успевает перекипеть полностью на жале в течение примерно 7 секунд. Если канифоль выкипает в течение 2-3 секунд, то жало паяльника имеет слишком высокую температуру и может повредить SMD-элемент.

Пайка произведена не идеально, но я и хотел, чтобы была запечатлена самая обычная приемлемая пайка, пусть даже с некоторыми незначительными помарками (задевание соседней площадки, капание излишка канифоли), чему поспособствовала камера, из за которой пришлось держать инструменты почти на вытянутых руках. Тем не менее эта пайка — нормальная и суть методики здесь была продемонстрирована.

Рекомендую развернуть видео на весь экран и установить качество «Full HD» в настройках видеоролика.

Источник: http://dummyluck.com/page/kak_pripajat_smd_prostym_pajalnikom

Соединение резисторов

Радиоэлектроника для начинающих

О том, как соединять конденсаторы и рассчитывать их общую ёмкость уже рассказывалось на страницах сайта. А как соединять резисторы и посчитать их общее сопротивление? Именно об этом и будет рассказано в этой статье.

Резисторы есть в любой электронной схеме, причём их номинальное сопротивление может отличаться не в 2 – 3 раза, а в десятки и сотни раз. Так в схеме можно найти резистор на 1 Ом, и тут же неподалёку на 1000 Ом (1 кОм)!

Поэтому при сборке схемы либо ремонте электронного прибора может потребоваться резистор с определённым номинальным сопротивлением, а под рукой такого нет. В результате быстро найти подходящий резистор с нужным номиналом не всегда удаётся. Это обстоятельство тормозит процесс сборки схемы или ремонта. Выходом из такой ситуации может быть применение составного резистора.

Для того чтобы собрать составной резистор нужно соединить несколько резисторов параллельно или последовательно и тем самым получить нужное нам номинальное сопротивление. На практике это пригождается постоянно. Знания о правильном соединении резисторов и расчёте их общего сопротивления выручают и ремонтников, восстанавливающих неисправную электронику, и радиолюбителей, занятых сборкой своего электронного устройства.

Последовательное соединение резисторов

В жизни последовательное соединение резисторов имеет вид:

Последовательно соединённые резисторы серии МЛТ

Принципиальная схема последовательного соединения выглядит так:

На схеме видно, что мы заменяем один резистор на несколько, общее сопротивление которых равно тому, который нам необходим.

Подсчитать общее сопротивление при последовательном соединении очень просто. Нужно сложить все номинальные сопротивления резисторов входящих в эту цепь. Взгляните на формулу.

Общее номинальное сопротивление составного резистора обозначено как Rобщ.

Номинальные сопротивления резисторов включённых в цепь обозначаются как R1, R2, R3,RN.

Применяя последовательное соединение, стоит помнить одно простое правило:

Из всех резисторов, соединённых последовательно главную роль играет тот, у которого самое большое сопротивление. Именно он в значительной степени влияет на общее сопротивление.

Что это значит?

Так, например, если мы соединяем три резистора, номинал которых равен 1, 10 и 100 Ом, то в результате мы получим составной на 111 Ом. Если убрать резистор на 100 Ом, то общее сопротивление цепочки резко уменьшиться до 11 Ом! А если убрать, к примеру, резистор на 10 Ом, то сопротивление будет уже 101 Ом. Как видим, резисторы с малыми сопротивлениями в последовательной цепи практически не влияют на общее сопротивление.

Параллельное соединение резисторов

Можно соединять резисторы и параллельно:

Два резистора МЛТ-2, соединённых параллельно

Принципиальная схема параллельного соединения выглядит следующим образом:

Для того чтобы подсчитать общее сопротивление нескольких параллельно соединённых резисторов понадобиться знание формулы. Выглядит она вот так:

Эту формулу можно существенно упростить, если применять только два резистора. В таком случае формула примет вид:

Есть несколько простых правил, позволяющих без предварительного расчёта узнать, каково должно быть сопротивление двух резисторов, чтобы при их параллельном соединении получить то, которое требуется.

Если параллельно соединены два резистора с одинаковым сопротивлением, то общее сопротивление этих резисторов будет ровно в два раза меньше, чем сопротивление каждого из резисторов, входящих в эту цепочку.

Это правило исходит из простой формулы для расчёта общего сопротивления параллельной цепи, состоящей из резисторов одного номинала. Она очень проста. Нужно разделить номинальное сопротивление одного из резисторов на общее их количество:

Здесь R1 – номинальное сопротивление резистора. N – количество резисторов с одинаковым номинальным сопротивлением.

Ознакомившись с приведёнными формулами, вы скажите, что все они справедливы для расчёта ёмкости параллельно и последовательно соединённых конденсаторов. Да, только в отношении конденсаторов всё действует с точностью до «наоборот”. Узнать подробнее о соединении конденсаторов можно здесь.

Проверим справедливость показанных здесь формул на простом эксперименте.

Возьмём два резистора МЛТ-2 на 3 и 47 Ом и соединим их последовательно. Затем измерим общее сопротивление получившейся цепи цифровым мультиметром. Как видим оно равно сумме сопротивлений резисторов, входящих в эту цепочку.

Замер общего сопротивления при последовательном соединении

Теперь соединим наши резисторы параллельно и замерим их общее сопротивление.

Измерение сопротивления при параллельном соединении

Как видим, результирующее сопротивление (2,9 Ом) меньше самого меньшего (3 Ом), входящего в цепочку. Отсюда вытекает ещё одно известное правило, которое можно применять на практике:

При параллельном соединении резисторов общее сопротивление цепи будет меньше наименьшего сопротивления, входящего в эту цепь.

Что ещё нужно учитывать при соединении резисторов?

Во-первых, обязательно учитывается их номинальная мощность. Например, нам нужно подобрать замену резистору на 100 Ом и мощностью 1 Вт. Возьмём два резистора по 50 Ом каждый и соединим их последовательно. На какую мощность рассеяния должны быть рассчитаны эти два резистора?

Поскольку через последовательно соединённые резисторы течёт один и тот же постоянный ток (допустим 0,1 А), а сопротивление каждого из них равно 50 Ом, тогда мощность рассеивания каждого из них должна быть не менее 0,5 Вт. В результате на каждом из них выделится по 0,5 Вт мощности. В сумме это и будет тот самый 1 Вт.

Данный пример достаточно грубоват. Поэтому, если есть сомнения, стоит брать резисторы с запасом по мощности.

Подробнее о мощности рассеивания резистора читайте тут.

Во-вторых, при соединении стоит использовать однотипные резисторы, например, серии МЛТ. Конечно, нет ничего плохого в том, чтобы брать разные. Это лишь рекомендация.

» Радиоэлектроника для начинающих » Текущая страница

Также Вам будет интересно узнать:

Источник: https://go-radio.ru/connection-of-resistors.html

Светодиод куда припаять резистор

На светодиодной ленте есть резисторы, на печатных платах (где светодиоды служат индикаторами) есть резисторы, даже в светодиодных лампах — и то есть резисторы. В чем же дело? Почему светодиод обычно подключен через резистор? Для чего светодиоду резистор?

На самом деле все очень просто: светодиоду для работы необходимо очень маленькое постоянное напряжение, а если подать больше — светодиод перегорит. Если даже подать немного больше, на 0,2 вольта больше номинала — ресурс светодиода уже начнет стремительно уменьшаться, и очень скоро жизнь этого полупроводникового источника света закончится плачевно.

Например, красному светодиоду для нормальной работы нужно ровно 2,0 вольта, при этом ток его потребления составляет 20 миллиампер. А если подать 2,2 вольта — наступит пробой p-n-перехода. У разных производителей светодиодов, в зависимости от применяемых полупроводников и технологии создания светодиодов, рабочее напряжение может чуть-чуть в ту или иную сторону отличаться. Однако, взгляните для примера на вольт-амперную характеристику красного SMD светодиода одного известного производителя:

Здесь видно, что уже при 1,9 вольта светодиод начинает слабо светиться, а при подаче на его выводы ровно 2 вольт, свечение получится достаточно ярким, это его номинальный режим. Если теперь увеличивать напряжение до 2,1 вольт — светодиод начнет перегреваться, и стремительно терять свой ресурс. А при подаче более 2,1 вольта — светодиод перегорит.

Теперь вспомним Закон Ома для участка цепи: сила тока в участке цепи прямопропорциональна напряжению на концах этого участка, и обратно пропорциональна его сопротивлению:

Следовательно, если у нас сила тока через светодиод равна 20 мА при напряжении на его выводах в 2,0 В, значит какое светодиод имеет сопротивление в рабочем состоянии, исходя из этого закона? Правильно: 2,0/0,020 = 100 Ом. Светодиод в рабочем состоянии по своим характеристикам эквивалентен резистору номиналом 100 Ом, мощностью 2*0,020 = 40 мВт.

А что если в наличии на плате имеется лишь напряжение 5 вольт или 12 вольт? Как питать светодиод таким высоким напряжением, и чтобы он при этом бы не перегорел? Вот разработчики всюду и решили, что удобнее всего применить дополнительный резистор.

Почему резистор? Потому что это – наиболее выгодный, наиболее экономичный, наименее затратный по ресурсам и рассеиваемой мощности, путь решения проблемы ограничения тока через светодиод.

Итак, если в наличии 5 вольт, а необходимо получить 2 вольта на «резисторе» в 100 Ом, значит необходимо разделить эти 5 вольт между нашим полезным светящимся резистором в 100 Ом (в роли которого выступает ДАННЫЙ светодиод), и другим резистором, номинал которого сейчас предстоит вычислить исходя из того, что имеется в распоряжении:

В данной цепи ток постоянный, не переменный, элементы все в установившемся режиме линейные, следовательно ток по всей цепи будет одной и той же величины, в нашем примере 20 мА — так нужно светодиоду.

Следовательно выберем резистор R1 такой величины, чтобы ток через него составил бы тоже 20 мА, а напряжение бы на него пришлось как раз 3 вольта, которые нужно куда-то деть. Итак: по закону Ома I=U/R, отсюда R=U/I = 3/0,02 = 150 Ом. А мощность? P=U2/R = 9/150 = 60 мВт.

Подойдет резистор на 0,125 Вт, чтобы не сильно грелся. Теперь всем ясно, для чего светодиоду резистор.

Led лампочку из SMD светодиодов можно починить, если один или несколько чипов перегорели (СОВ пластины отремонтировать нельзя). Нужно провести проверку тестером, выпаять светодиод и соединить цепь или вставить новый элемент. При использовании первого варианта лампочка становиться тусклее, сокращается срок службы. Исправный чип можно взять из другого прибора или купить через интернет. Важно выбрать элементы со схожими параметрами.

Строение диодных элементов и как их паять

СМД светодиоды устанавливаются на ленты и линейки, в лампы. У них отсутствуют выводы из проволоки, на алюминиевой или пластиковой печатной плате эти элементы соединяются между собой специальными дорожками при помощи пайки. Отпаять и припаять их не сложно, если имеется маломощный паяльник и флюс или газовая горелка.

Печатная плата светодиодной ленты изготовлена из гибкого пластика. Она имеет вид перфорации, может быть одно- или двухслойная. Сначала на ленту при помощи станка или вручную наносится специальная паяльная паста. Далее робот-станок расставляет по местам светодиоды и резисторы. Пайка осуществляется в печи, состоящей из 5-и камер, в каждой из которых поддерживается разная температура. На выходе получается готовая к установке лента.

Каким образом подключаются диоды

Печатная плата светодиодной лампы чаще всего алюминиевая. Этот материал обеспечивает эффективный отвод тепла на радиатор. Количество чипов на плате зависит от мощности и конструкции осветительного прибора. Особенность контактных выводов СМД – наличие с обратной стороны подложки, отводящей тепло, которая тоже припаивается к токопроводящей дорожке. При демонтаже ее тоже необходимо отпаять.

Справка! На пластиковой светодиодной ленте так же имеются токопроводящие дорожки. Основное отличие от изделий с алюминиевой основой – метод пайки.

Что необходимо для работы

Чтобы отпаять от алюминиевой платы светодиоды, требуется:

Источник: https://crast.ru/instrumenty/svetodiod-kuda-pripajat-rezistor

Пайка SMD компонентов в домашних условиях

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа.

Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа.

Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

SMD-компоненты

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов.

В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания.

Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Пайка SMD-компонентов

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента.

Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом.

Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки.

Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс.

Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Заводская пайка SMD-деталей

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты.

Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется.

Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Пинцет для установки и снятия SMD-компонентов

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле.

В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей».

Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Припой для пайки

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры.

Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты.

Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Жало для паяльника «Микроволна»

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

Процесс пайки SMD-компонентов

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Паяльник с острым жалом 24 В.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом.

После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать.

При полном остывании можно считать пайку оконченной.

Фен для паяния мелких деталей

Источник: https://lampagid.ru/elektrika/komponenty/pajka-smd

Правила проверки и пайки конденсаторов

Считается, что около половины поломок электронных плат связаны с неисправностью конденсатора, без замены которого невозможно дальнейшее функционирование схемы.

Сами эти детали могут различаться как по характеристикам, так и по габаритам; однако всех их объединяет одно – наличие основного контролируемого параметра (ёмкости).

Для того чтобы проверить установленный в схеме конденсатор (включая так называемые «электролиты») необходимо измерить именно его ёмкость. Неисправную деталь придется выпаять из схемы и затем припаять новую. Некоторые виды конденсаторов паять не надо, поскольку они крепятся сваркой или зажимами.

Как НЕ паять электронные схемы. Макетные платы, не требующие пайки

Статья написана с использованием материалов с сайта instructables.

com Это описание поможет начинающим радиолюбителям освоить работу с макетными платами, не требующими пайки на примере сборки несложной схемы, для которой потребуются некоторые электронные компоненты:

- Светодиоды — белые, красные, синие, зеленые маломощные

- Резисторы сопротивлением 220 Ом

- Источник тока с выходным напряжением 5 В

- Батарея

- Плата Arduino

- Макетная плата, не требующая пайки

- Набор одножильных проводов, зачищенные концы которых легко вставляются в разъемы платы и в гнезда разъемов джамперов. Лучше всего использовать провода разного цвета, что сделает схему на макетной плате более понятной и упорядоченной (например для подключения источников питания правильно использовать красные и черные проводники).

Макетные платы применяются для быстрой сборки электрических схем, надежно соединяя между собой резисторы, светодиоды, конденсаторы, микросхемы и т.д. При этом Вы можете проверить правильность работы Вашего устройства перед его окончательной сборкой и пайкой.

Состоят макетные платы из множества гнезд (розеток), отдельные группы которых электрически соединены между собой. В нижней части макетной платы (внутри пластикового корпуса) расположены полоски с металлическими контактами, соединяющими между собой группы гнезд, образуя токопроводящие цепи. Эти полоски не видны снаружи, а на рисунке 3 показано, как они соединены между собой.

Как правило макет разделен на четыре секции — две внешние и две внутренние. Во внутренних секциях розетки соединены между собой рядами по пять штук, как показано зелеными линиями на рисунке. Два внешних участка платы используется как правило для подключения питания. На большинстве плат такие соединения обозначены цветами: красным — плюс источника питания, черным или синим — минус источника (Общий повод).

Важно отметить, что на многих макетных платах линии питания работают только на половину длины платы (как показано на рисунке 3) или разбиты на еще более мелкие участки. В этом случае Вам придется проложить провода между этими участками чтобы подать питание на всю длину платы.

Конечно, на разные отрезки питающих линий можно подавать разные напряжения или сигналы, используя их как Вам захочется, но в этом случае Вы можете запутать как себя, так и других людей, которые могут пользоваться собранной Вами схемой на этой плате, поэтому хорошим тоном будет использовать эти линии только для питания схемы.

Шаг 2. Начинаем

Первое, что нужно сделать — подключить питание к макетной плате (лучше всего — сначала только подключить источник питания, не включая его чтобы не испортить компоненты схемы при их неправильном подключении). Как правило макетные платы не имеют собственного источника питания, некоторые из них поставляются с внешним сетевым адаптером, но он электрически к плате не присоединен.

Блоки питания существуют самые разные, некоторые из них допускают регулировку выходного напряжения, остальные имеют только фиксированное значение выходного напряжения. В данном описании (как и во многих Ваших будущих проектах) будет использован источник питания с выходным напряжением 5 В постоянного тока. Это потребует от Вас сделать два электрических соединения платы с источником тока: +5 В и 0 В (Землю или Общий).

Альтернативные источники питания

- Вместо внешнего блока питания Вы можете использовать выходы платы Arduino: +5 В и GND (Общий), подключив плату Arduino к USB порту компьютера

- Также можно подключить внешнюю батарею (типа Кроны) напряжением 9 В через специальный батарейный соединитель

Подключите землю и + V, (плюсовой выход источника питания) к одной стороне шины питания макетной платы как на рисунке 2. Помните при этом что на многих макетных платах линии питания на одной из сторон могут быть разделены электрически на отдельные части, между которыми электричество не может проходить, в этом случае необходимо соединить проводами все отрезки линий питания на плате (как на рисунках 5 и 6). На рисунке 6 показано соединение всех линий питания макетной платы с обеих сторон. Теперь макетная плата запитана и готова к работе. Проверьте это с помощью мультиметра, подключая его щупы ко всем отрезкам линий питания (для этого надо включить питающий плату адаптер).

Шаг 3. Первые шаги

Итак, в нашем первом проекте мы будем включать светодиод. Схема включения показана на рисунке и представляет собой светодиод и резистор, включенные последовательно и подключенные к источнику питания. Две схемы выше показывают что для правильной работы нашего устройства взаимное расположение светодиода и резистора не важны .

Резистор в нашей цепи нужен для того, чтобы ток, протекающий через светодиод от источника питания был не слишком обльшим. Он называется токоограничивающим резистором. Если светодиод подключить к источнику питания 5 В без этого резистора, то он сгорит и выйдет из строя, поэтому будьте внимательны! В нашей схеме применяется резистор сопротивлением 220 Ом, мощностью 0,25 Вт.

При использовании светодиодов разной мощности с разными токами потребления Вам понадобятся токоограничивающие резисторы разных номиналов, рассчитать которые Вы сможете, например с помощью онлайн калькулятора параметров цепей светодиодов. Применение резистора с большим сопротивлением, чем полученное в расчетах не повредит работе светодиода — он просто будет светиться чуть меньше.

Лучший вариант сопротивления для маломощных светодиодов — в диапазоне между 200 и 1000 Ом.

Электрический ток протекает по цепи от плюса источника питания к минусу (Земле). Некоторые электронные компоненты работают только тогда, когда ток через них проходит в одном направлении и не работают при обратном направлении тока, и даже могут выйти из строя из-за этого. Как показано на первом снимке, ток через светодиод должен идти от анода (длинный вывод) к катоду (короткий вывод). Для резистора направление тока не имеет значения, поэтому не важно как Вы его подключите в цепь. Если Вы поменяете местами выводы резистора в цепи, то в ее работе ничего не изменится. Еще раз повторимся, что во время установки компонентов на макетную плату питание от источника подавать не нужно чтобы избежать короткого замыкания или выхода компонентов из строя.

Сборка:

- Подключите анод светодиода к +5 В, а катод к ряду контактов (гнезд) в средней части макетной платы

- Подключите один вывод резистора к минусовой линии питания (Земле) макетной платы, а другой к свободному гнезду той же линии, в которую вставлен катод светодиода

- Включите питание — светодиод должен загореться

При подключении к одному и тому же ряду гнезд на макетной плате катода светодиода и одного из выводов резистора создается их электрическое соединение друг с другом, как это видно на работающей схеме.

Шаг 4. Начинаем собирать 7-сегментный индикатор на макетной плате

Следующий проект немного сложнее, но технология его сборки точно такая же.

Нам потребуются:

- 7 сегментный индикатор (с общим катодом) или аналогичный

- 7 резисторов сопротивление по 150 Ом

- 4 резистора по 10 кОм

- микросхема декодера для 7-сегментного индикатора 4511

7-сегментный индикатор — это модуль, состоящий из семи светодиодов прямоугольной формы, размещенных так, что они могут показывать цифры от 0 до 9 (также на нем есть светодиод, изображающий точку, разделяющую целые и дробные части чисел, но мы ее не будем использовать). Катоды всех светодиодов модуля соединены между собой и общий катод выведен наружу модуля индикатора. На чертеже индикатора (на схеме расположения выводов) видно, что каждый из выводов индикатора 1, 2, 4, 6, 7, 9 и 10 подключен к отдельному аноду , а выводы 3 и 8 подключены к общему катоду светодиодов. Как и в предыдущей схеме нам нужно использовать токоограничивающие резисторы чтобы не вывести из строя светодиоды индикатора. Давайте рассчитаем каким должно быть сопротивление токоограничивающих резисторов, подключаемых к нашему индикатору. Из документации на индикатор следует, что рабочее напряжение на каждом светодиоде 2.2 В при токе 25 мА. При этом на резисторе должно быть напряжение: Ur = 5 В — 2.2 В = 2.8 В Используя Закон Ома (U = IR) мы можем вычислить сопротивление нашего токоограничивающего резистора: (5 В — 2.2 В) = 0.025 A * R R = 112 Ом Для безопасной работы светодиодов мы не будем подавать на них максимально возможный ток и выберем резисторы с немного большим сопротивление, равным 150 Ом. Этапы сборки:

- Снова отключаем питание источника чтобы не повредить компоненты

- Кладем корпус индикатора на центральную часть макетной платы и нажимаем на него так, чтобы его выводы плотно вошли в гнезда макетной платы, как это показано на рисунке 1

- Подключаем один из выводов общего катода (3 или 8 выводы) к общему выводу источника питания (рисунок 3)

- Подсоединяем питание на другую сторону линий питания макетной платы (рисунок 4)

- Вставляем токоограничивающие резисторы так, чтобы они соединялись с выводами 1, 2, 4, 6, 7, 9, 10 и 5 (рис. 5) и плюсом источника питания

- Включаем напряжение на источнике питания (рис. 6)

На 7-сегментном индикаторе появится цифра «8» . Поэкспериментируйте с индикатором, отключая перемычки от токоограничивающих резисторов. При этом будут гаснуть разные сегменты индикатора, отображая разные цифры/буквы. К примеру если отключить перемычки от выводов 4 и 6, то будет гореть буква «Е».

Шаг 5. Совершенствуем схему 7-счегментного индикатора на макетной плате

На этом этапе мы подключим к схеме микросхему двоичного декодера 7-сегментного индикатора 4511, которая упрощает процесс отображения цифр на этом индикаторе. После подключения этой микросхемы ко входам 7-сегментного индикатора мы просто подаем на ее вход двоичные числа (0000 — 1001) и видим на индикаторе цифры 0-9 соответственно.

Таблица соответствия сигналов на входах микросхемы отображаемым цифрам индикатора скопирована из технической документации микросхемы 4511. Обратите внимание что нумерация выводов микросхемы начинается с левого верхнего вывода (см. чертеж микросхемы) и идет вниз по кругу до последнего вывода 16.

| D0(pin 7) | D1(pin 1) | D2(pin 2) | D3(pin 6) | Цифра |

| 1 | 1 | |||

| 1 | 2 | |||

| 1 | 1 | 3 | ||

| 1 | 4 | |||

| 1 | 1 | 5 | ||

| 1 | 1 | 6 | ||

| 1 | 1 | 1 | 7 | |

| 1 | 8 | |||

| 1 | 1 | 9 |

Последовательность соединения:

- Отключить питание

- Установить микросхему 4511 на макетную плату так, чтобы она разместилась по обе стороны средней части платы (рис. 4)

- Отсоединить резисторы 150 Ом от линий +5 В и присоединить их к выводам 4511 Qa-Qg. Возможно понадобятся дополнительные перемычки чтобы удлинить эти связи (зеленый провода на рисунках 5, 6 и 7). Обозначение выводов микросхемы показано на ее чертеже (рис. 2)

- Подключить четыре резистора сопротивлением 10 кОм к выводам 1,2,6 и 7 микросхемы и свободным линейкам макетной платы (рис.

- Подключить +5 В к выводам 3, 4 и 16 микросхемы 4511 (красные провода на рисунке 9)

- Подключить «-» питания (Общий) к выводам 5 и 8 микросхемы 4511 (черные провода на рисунке 10)

- к свободным выводам резисторов 10 кОм подключить — (Общий) (красные провода на рисунке 11)

Включив напряжение питания Вы должны увидеть цифру «0» на индикаторе (рис. 12 и 13)

Пробуйте подключать входные контакты микросхемы 4511 (красные провода, присоединенные к резисторам 10 кОм) к напряжению +5 В в разной последовательности чтобы наблюдать разные цифры на индикаторе. Для справки используйте приведенную выше таблицу.

Макетные платы не так дороги, как это может показаться, если учесть что они могут сэкономить массу времени и «спасти» много компонентов от неправильного подключения при монтаже устройств сразу на печатные платы, содержащие ошибки.

Вот примеры предлагаемых нами макетных плат:

BX-4112 Макетная плата

BX-4135 Макетная плата с круглыми отверстиями

BX-4123 Макетная плата с круглыми отверстиями

Источник: https://www.hobbylab.ru/electronics/detail.php?ID=1402

Поверхностный монтаж, применение ЧИП (SMD) компонентов

В чем же заключаются плюсы применения таких чип элементов? Давайте разберемся.

Плюсы данного вида монтажа

Во первых, применение чип компонентов заметно уменьшает размеры готовых печатных плат, уменьшается их вес, как следствие для этого устройства потребуется небольшой компактный корпус. Так можно собрать очень компактные и миниатюрные устройства.

Применение чип элементов заставляет экономить печатную плату (стеклотекстолит), а так же хлорное железо для их травления, кроме того, не приходиться тратить время на высверливание отверстий, в любом случае, на это уходит не так много времени и средств.

Платы изготовленные таким образом легче ремонтировать и легче заменять радиоэлементы на плате.

Можно делать двухсторонние платы, и размещать элементы на обеих сторонах платы. Ну и экономия средств, ведь чип компоненты стоят дешево, а оптом брать их очень выгодно.

Для начала, давайте определимся с термином поверхностный монтаж, что же это означает? Поверхностный монтаж – это технология производства печатных плат, когда радиодетали размещаются со стороны печатных дорожек, для их размещения на плате не приходится высверливать отверстия, если коротко, то это означает «монтаж на поверхность». Данная технология является наиболее распространенным на сегодняшний день.

Кроме плюсов есть конечно же и минусы. Платы собранные на чип компонентах боятся сгибов и ударов, т.к. после этого радиодетали, особенно резисторы с конденсаторами просто напросто трескаются. Чип компоненты не переносят перегрева при пайке. От перегрева они часто трескаются и появляются микротрещины. Дефект проявляет себя не сразу, а только в процессе эксплуатации

Резисторы и конденсаторы

Чип компоненты (резисторы и конденсаторы) в первую очередь разделяются по типоразмерам, бывают 0402 – это самые маленькие радиодетали, очень мелкие, такие применяются например в сотовых телефонах, 0603 — так же миниатюрные, но чуть больше чем предыдущие, 0805 – применяются например в материнских платах, самые ходовые, затем идут 1008, 1206 и так далее.

Резисторы:

Конденсаторы:

Ниже дана более таблица с указанием размеров некоторых элементов:[0402] — 1,0 × 0,5 мм[0603] — 1,6 × 0,8 мм[0805] — 2,0 × 1,25 мм[1206] — 3,2 × 1,6 мм

[1812] — 4,5 × 3,2 мм

Все чип резисторы обозначаются кодовой маркировкой, хоть и дана методика расшифровки этих кодов, многие все равно не умеют расшифровывать номиналы этих резисторов, в связи с этим я расписал коды некоторых резисторов, взгляните на таблицу.

Примечание: В таблице ошибка: 221 «Ом» следует читать как «220 Ом».

Что касается конденсаторов, они никак не обозначаются и не маркируются, поэтому, когда будете покупать их, попросите продавца подписать ленты, иначе, понадобится точный мультиметр с функцией определения емкостей.

Транзисторы

В основном радиолюбители применяют транзисторы вида SOT-23, про остальные я рассказывать не буду. Размеры этих транзисторов следующие: 3 × 1,75 × 1,3 мм.

Как видите они очень маленькие, паять их нужно очень аккуратно и быстро. Ниже дана распиновка выводов таких транзисторов:

Распиновка у большинства транзисторов в таком корпусе именно такая, но есть и исключения, так что прежде чем запаивать транзистор проверьте распиновку выводов, скачав даташит к нему. Подобные транзисторы в большинстве случаев обозначаются с одной буквой и 1 цифрой.

Диоды и стабилитроны

Диоды как и резисторы с конденсаторами, бывают разных размеров, более крупные диоды обозначают полоской с одной стороны – это катод, а вот миниатюрные диоды могут отличаться в метках и цоколевке. Такие диоды обозначаются обычно 1-2 буквами и 1 или 2 цифрами.

Диоды:

Стабилитроны BZV55C:

Стабилитроны, так же как и диоды, обозначаются полоской с краю корпуса. Кстати, из-за их формы, они любят убегать с рабочего места, очень шустрые, а если упадет, то и не найдешь, поэтому кладите их например в крышку от баночки с канифолью.

Микросхемы и микроконтроллеры

Микросхемы бывают в разных корпусах, основные и часто применяемые типы корпусов показаны ниже на фото. Самый не хороший тип корпуса это SSOP – ножки этих микросхем располагаются настолько близко, что паять без соплей практически нереально, все время слипаются ближайшие вывода. Такие микросхемы нужно паять паяльником с очень тонким жалом, а лучше паяльным феном, если такой имеется, методику работы с феном и паяльной пастой я расписывал в этой статье.

Следующий тип корпуса это TQFP, на фото представлен корпус с 32мя ногами (микроконтроллер ATmega32), как видите корпус квадратный, и ножки расположены с каждой его стороны, самый главный минус таких корпусов заключается в том, что их сложно отпаивать обычным паяльником, но можно. Что же касается остальных типов корпусов, с ними намного легче.

Как и чем паять чип компоненты?

Чип радиодетали лучше всего паять паяльной станцией со стабилизированной температурой, но если таковой нет, то остается только паяльником, обязательно включенным через регулятор! (без регулятора у большинства обычных паяльников температура на жале достигает 350-400*C). Температура пайки должна быть около 240-280*С.

Например при работе с бессвинцовыми припоями, имеющими температуру плавления 217-227*С, температура жала паяльника должна составлять 280-300°С. В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Жало паяльника должно быть остро заточено, в виде конуса или плоской отвертки.

Рекомендации по пайке чип компонентов

Печатные дорожки на плате необходимо облудить и покрыть спирто-канифольным флюсом. Чип компонент при пайке удобно поддерживать пинцетом или ногтем, паять нужно быстро, не более 0.5-1.5 сек. Сначала запаивают один вывод компонента, затем убирают пинцет и паяют второй вывод. Микросхемы нужно очень точно совмещать, затем запаивают крайние вывода и проверяют еще раз, все ли вывода точно попадают на дорожки, после чего запаивают остальные вывода микросхемы.

Если при пайке микросхем соседние вывода слиплись, используйте зубочистку, приложите ее между выводами микросхемы и затем коснитесь паяльником одного из выводов, при этом рекомендуется использовать больше флюса. Можно пойти другим путем, снять экран с экранированного провода и собрать припой с выводов микросхемы.

Несколько фотографий из личного архива

Заключение

Поверхностный монтаж позволяет экономить средства и делать очень компактные, миниатюрные устройства. При всех своих минусах, которые имеют место, результирующий эффект, несомненно, говорит о перспективности и востребованности данной технологии.

Источник: https://cxem.net/beginner/beginner95.php

Простая и быстрая проверка резистора мультиметром

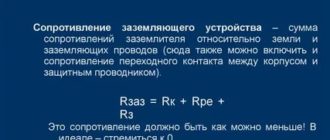

Проверить номинал резистора можно с помощью измерения сопротивления (омметр).

В разъем COM вставляется черный щуп, а в VΩ красный. VΩ — это измерение напряжения и сопротивления.

Переводим мультиметр в режим измерения сопротивления. Диодная прозвонка не поможет. Прозвонка измеряет только падение напряжения, но не сопротивление. Начинаем с малого значения в 200 Ом.

Единица обозначает две ситуации. Если у резистора сопротивление выше, чем выбранный предел, мультиметр покажет зашкаливающее значение. Так же единица обозначает, что прибор не видит радиодеталь или есть плохой контакт между щупами и деталью.

Точка на экране показывает предел измерения. Здесь выбран предел 20 кОм.

Мультиметр показывает 2,7 кОм. При измерениях нельзя касаться одновременно двух металлических оснований щупов. Ваше тело может шунтировать измеряемую деталь, и показания пробора будут ложными.

Неисправный резистор труднее всего диагностировать. Он может быть как пробитым (короткое замыкание) так и с обрывом. Проблема в том, что если вы не знаете маркировку или у вас нет схемы, определить неисправную деталь будет труднее.

Пробитый резистор мультиметр определит как с 0 сопротивлением. А в режиме диодной прозвонки, мультиметр начнет пищать. Однако, если реальное сопротивление резистора было 1 Ом, то прибор может пищать, а в режиме измерения сопротивления будет показывать погрешности.

Тоже самое с резисторами, чьи номиналы сопротивления выше, чем у измеряемого прибора. Можно его проверить и с помощью диодной прозвонки. При исправном резисторе диодная прозвонка не будет пищать, она покажет падение напряжения. Но и тут проблема.

Если сопротивление очень высоко, аккумулятора и измеряемых цепей мультиметра не хватит для таких высоких значений. И прибор покажет обрыв.

Если требуется проверить резистор на плате, лучше выпаивайте один контакт, иначе прибор будет показывать ложные значения. Другие радиодетали на плате будут шунтировать и вносить свои искажения при измерениях.

Чем заменить неисправный

Учитывайте цепь, в которой надо поменять деталь. Если SMD резистор, то подойдет только такой же +-5% от номинала. Если это DIP резистор, который стоит в блоке питания, то можно обойтись с большей погрешностью. Проблема в том, что некоторые схемы могут быть рассчитаны на большую погрешность, а схемы для точны приборов нет. SMD компоненты обладают меньшей емкостью и индуктивностью, чем DIP. И в тоже время, SMD не предназначены для высокой мощности.

Еще можно объединить разные резисторы в один нужный, для временного ремонта. Например, резистор мощностью 2 Вт и сопротивлением 10 кОм чернеет и перегревается. Чем можно его заменить? Можно соединить два резистора по 20 кОм 2 Вт параллельно, и получим эквивалентную мощность 4 Вт и сопротивление 10 кОм. А можно и последовательно соединить два по 5 кОм 2 Вт. И получится резистор 10 кОм 4 Вт.

Маркировка резисторов

Не нужно учить или зубрить маркировку. Она пригодится в тех ситуациях, когда на плате резистор сгорел или повредился, а данных о его сопротивлении нет.

DIP маркируются кольцами. У них есть множители и проценты погрешности.

SMD в виду своих габаритов маркируются цифрами.

Источник: https://tyt-sxemi.ru/proverka-rezistora-multimetrom/