Ручная пайка доработка, ремонт и прототипирование

Доработка с использованием ручного труда и ремонт печатных узлов востребованы практически каждым производителем радиоэлектронной аппаратуры и используется в задачах, где применение автоматизированного способа сборки ограничено в силу ряда причин.

Минимизация стоимости и времени доработки (ремонта) печатных узлов, а также обеспечение при этом высокой надежности устройства являются первостепенными задачами для данного этапа.

Ручные сборочные операции при полной сборке изделия оправданы только для производства пилотных и тестовых изделий, когда вопрос о цене и повторяемости не стоит.

К тому же ручная пайка это очень затратный по времени технологический процесс, сопряженный с большой вероятностью ошибки оператора (человеческий фактор).

Так же этот процесс не является полностью безвредным для оператора, поскольку приходится взаимодействовать сотней химических соединений, некоторые из которых могут негативно воздействовать организм человека.

Применение современных эффективных решений позволяет минимизировать расход технологических материалов, уменьшить трудоемкость пайки, и в то же самое время обеспечить высокое качество сборки и высокую надежность радиоэлектронного устройства.

Выбор трубчатого припоя

Применение трубчатых припоев содержащих флюс, не требующий отмывки, решает проблему необходимости удалять остатки жидких флюсов, которые при пайке могут не полностью подвергнуться термообработке. Уже много лет во всем мире выпускают и используют припои, содержащие флюс внутри проволоки припоя.

Это удобно и позволяет увеличить производительность ручной пайки и в какой-то мере повторяемость результата. При этом процесс ручного монтажа становится значительно чище, поскольку флюса расходуется столько – сколько необходимо.

Трубчатые припои изготавливаются методом экструзии – это известная и отработанная технология, которая при наличии современного оборудования полностью исключает пробелы во флюсе в трубчатом припое, а также способна гарантировать точное количество флюса по всей длине припоя.

Сплавы для трубчатых припоев используются такие же как для паяльных паст. Мировые лидеры в производстве технологических маетариалов изготавливают сплав для производства трубчатых припоев очень высокого качества с малым количеством примесей и указывают сплав и количество примесей в сертификатах на конкретную партию припоя.

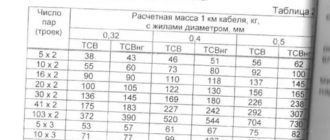

Табл. 1. Сплавы, используемые для производства трубчатых припоев

Источник: https://ostec-materials.ru/tech_lib/technology/ruchnaya-payka-dorabotka-remont-i-prototipirovanie.php

����� ��������

�� ������������� ����� �������� ������ ��� �����������, ������ ������� ����������, ���������� ���������� (�� �������� ������� ����� ������� � ����������� ������������, � ������, ������������ ������ ���� ������������� �������������� ���������).

����� ����� ��������, ��� ����� �������� ������ �� �������� �����: �� �� ������������ ��� ������������� ����������.

���� �� ������ ���������� ������ �� ����� �������� ������, ����� ��������� ��� ������� ������, ���, ��������, ���� ��� ������ �����������.

���������� ����� ��������

����� ������� ������� ������������ ����������, � ����� ����� �������� ������ ������. ���� ������� � ������ ������� ����� �������� ������,��������� �� ������� ������ ������ ����������, ������� �� �������� ������������� ������� �������.

(��������, ���� �� ����������� ������ ����������, � �� ����� ��� ������ ��� ��� ����������, ��, ��� �������, ��������� ����� �������������� ��� �������� ������, ������� ����� �������, ������������ � ��������.) ���� �� ���������� ������ ���� ����������� ����������� ������� , ������, ��� ����� �������, ��� ��������� ��������� �����.

����� �������� ������ rexant,�� ������� ������ � ��������,���� ����� ��������,������ rexant �� ������.

���� ����� ��������

����������� ���� ������ ������� � ����������� �������� ������ � ������. �� ��� ���������� ���, �� ���� ������� �����. ����� �� ���������������� ���� ������ �������� ������������� ����������������� �������� ������, ������� ������������ ����������� ����� ����� �������� ��������� (�������� �������� ������� �� ������� �������������� ��������) ��� ������� ������ ���������.

���� ������� � �����������, ���������������� ������� ������������ ������ � ������������� (��������� ������� ������������ � ������� ��������). �� ������� ������ ������� ��������� �������������� � �������������� �������, ��������� ��� ������� ������. ������ �������� ������ �� ����������� ������������� ����� �������, ������� ���������� ����������, ������������ � ��������������� ��������� ������� (� ����� ��� ����, ��� ��, ������� ��������� ����� ������� � ����� ����).

����� �� �������� ��������� �� ����������, ������� �� ����������, ��� ������� ����� ��� ����, ������� ��������� ������� ������.

��� ����� ����� ��������

����� ������ �� ������, �� ��� ������ ������! ��� ������ �� ��������� ������� ������������ ���������� ����� ����� ������� �������. ����� ������� ���������� ������ ����������� ����������� ���������� � ����������, ��������, ���� �� ���������� ����� ������ ��� �������� �������� ������.

����� �������, ���� ������� � ���, ����� ������� ������� ������������ �����. ����� �� �����������, ����, ��� �������, ����������� � ������� ������������� �����������.

����� �������,����� ������� ��� ���� ����� �������� ������ rexant ������ ��������,� ������ ����� �������� ������ rexant ����� ���������� ��������.

Источник: https://rexant-shop.ru/Payka_metallov.htm

Пайка мягкая и твердая

Мягкой пайкой принято называть уникальный металлургический способ качественного соединения деталей, основанный на применении припоя с температурой плавления ниже 450°С.

Припои — это специальные изделия, представленные, как правило, в виде прутков, проволок, полос, колец, листов, зерен, спиралей, дисков и пр., которые впоследствии укладываются в места соединений. К числу мягких или так называемых низкотемпературных относятся припои на основе кадмия, индия, висмута, свинца, олова, цинка, а также оловянно–свинцовые припои.

Особенности пайки мягкими припоями

Пайка медных труб при помощи мягких припоев осуществляется за счет применения капиллярного эффекта, который представляет собой тесное взаимодействие составляющих атомов либо молекул твердого предмета и используемой жидкости на линии границы этих двух сред.

Смачиванием называют процесс, который способствует повышению силы притяжения между молекулами расплавленного припоя и молекулами меди.

При этом данное притяжение будет превышать притяжение между молекулами внутри самого припоя, как результат жидкость начнет прилипать к твердой поверхности.

А вот пайка мягкими припоями может качественно осуществляться только в том случае, когда припой обладает высокими капиллярными свойствами, т.е. отлично справляется с заполнением зазоров между соединяемыми материалами; хорошо смачивает поверхность, контактирующую в ходе пайки.

Главные преимущества:

- высокая надежность соединений;

- высокая прочность паяных соединений;

- герметичность соединений.

Пайка твердыми припоями. Разновидности припоев

Зачастую, чистая электролитическая медь используется при необходимости пайке стали. Осуществляется данная процедура в печи с защитной средой. Медно–цинковые припои характеризуются более низкими механическими свойствами, чем объясняется их достаточно широкое распространение. Свое активное применение находит и латунь.

Следует отметить, что медно–фосфористые припои довольно часто используются в качестве эффективных заменителей серебряных и мягких припоев. Однако применяют их исключительно для пайки медных и латунных деталей, не работающих на удар, изгиб, вибрацию.

Специалисты электротехнического завода «МиассЭлектроАппарат» производят разные виды работ, в том числе твердые и мягкие пайки и гарантируют высокое качество совершаемых работ.

Источник: http://www.miasselektroapparat.ru/Payka_myagkaya_i_tverdaya/

Паяем платы и провода: как это лучше делать и каким паяльником?

При ремонте проводки, удлинителей, различных плат и микросхем применяется метод пайки. Он обеспечивает качественное электропроводное соединение, получая при этом низкое переходное сопротивление. 50% качественной пайки зависит от правильного выбора паяльника, флюса и припоя. Остальные50 % от правильности выполнения всех манипуляций. Мы объясним, что необходимо взять для пайки и на примере покажем, как паять провода.

Суть пайки

Собственно, что такое пайка? Это соединение проводников (например, проводов или провода и дорожки на плате) с помощью легкоплавкого припоя. Звучит просто, на самом деле принципиально важно обеспечить два момента:

- надежное соединение, чтобы хороший контакт был постоянно,

- достаточную площадь соединения, чтобы место пайки не перегревалось (актуально для силовых цепей).

Однако стоит отметить, что сам припой имеет высокое удельное сопротивление. Поэтому необходимо, чтобы толщина покрываемого слоя была небольшой, а площадь покрытия наоборот больше. Также отметим, что чем толще проводник (например, провод), тем большую площадь нужно покрывать.

Паяльник

Существуют маломощные небольшие модели с тонким жалом, позволяющие паять мелкие детали, такие как SMD-компоненты. Для проводов они не подойдут, а вот для электроники самое оно. Например, Rexant 12-0180 на 8 Вт вообще может подключаться к Power Bank и свободно работать с деталями и платами.

Флюс

Также есть сухие флюсы, например, канифоль, которую мы будем использовать. Канифоль менее эффективна при пайке стальных изделий, но отлично подходит для меди и основанных на ней сплавов. Для того, чтобы покрыть канифолью деталь, необходимо предварительно растопить ее паяльником. Если вы новичок в пайке, то рекомендуем сразу учиться на канифоли.

Припой

Рекомендуем брать мягкий припой в виде проволоки толщиной 1 мм — он быстрее плавится и легко наносится на поверхность деталей. Обычно он продается в виде небольших бухт, однако в характеристиках указывается не длина всей проволоки, а ее вес. В среднем 1 гр припоя стоит 5 рублей. Но чем больше бухта, тем дешевле можно купить расходник. Если только начинаете паять, то возьмите катушку на 25 гр — ее хватит надолго.

Существуют также безсвинцовые припои. Однако в них свинец заменен на цинк или индий. Их преимущество в том, что они не токсичны и дают лучшую устойчивость к коррозии. Но у них более высокая температура плавления, поэтому для мелких радиотехнических деталей не подойдут.

Чаще всего в быту паять приходится провода — это самый надежный способ соединения. Но казалось бы простую операцию не все способны провести грамотно. Например, некоторые умудряются спаять провода крест-накрест. Рассказываем, как это делать правильно

Для пайки медных проводов мы используем свинцово-оловянный припой, обычную канифоль и паяльник с широким жалом. Пайка выполняется следующим образом:

- Сначала нам нужно облудить провода. Для этого кладем конец зачищенного провода в канифоль (1) и нагреваем паяльником — тем самым «купаем» провод в канифоли. Затем набираем паяльником немного припоя и водим вдоль провода (2).

Паяное соединение получается прочным и хорошо проводящим ток. Если вы уже умеете паять, то поделитесь в комментариях своим первым опытом пайки металлических изделий!

Как еще можно соединять провода:

- Соединяем медный и алюминиевый провода: как правильно?

Источник: https://ichip.ru/sovety/remont/kak-pravilno-payat-provoda-i-platy-714862

Пайка металлов. Технология пайки. Припои для пайки. Флюсы для пайки. | мтомд.инфо

Пайка – процесс получения неразъемного соединения заготовок без их расплавления путем смачивания поверхностей жидким припоем с последующей его кристаллизацией. Расплавленный припой затекает в специально создаваемые зазоры между деталями и диффундирует в металл этих деталей. Протекает процесс взаимного растворения металла деталей и припоя, в результате чего образуется сплав, более прочный, чем припой.

Образование соединения без расплавления основного металла обеспечивает возможность распая соединения.

Качество паяных соединений (прочность, герметичность, надежность) зависят от правильного выбора основного металла, припоя, флюса, способа нагрева, типа соединения.

Припои для пайки

Припой должен хорошо растворять основной металл, обладать смачивающей способностью, быть дешевым и недефицитным. Припои представляют собой сплавы цветных металлов сложного состава. По температуре плавления припои подразделяют на особо легкоплавкие (температура плавления ниже 145 0С), легкоплавкие (145450 0С), среднеплавкие (4501100 0С) и тугоплавкие (выше 1050 0С).

К особо легкоплавким и легкоплавким припоям относятся оловянно-свинцовые, на основе висмута, индия, олова, цинка, свинца. К среднеплавким и тугоплавким относятся припои медные, медно-цинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной).

Припои изготавливают в виде прутков, листов, проволок, полос, спиралей, дисков, колец, зерен, которые укладывают в место соединения.

Флюсы для пайки

При пайке применяются флюсы для защиты места спая от окисления при нагреве сборочной единицы, обеспечения лучшей смачиваемости места спая расплавленным металлом и растворения металлических окислов.

Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы: бура, плавиковый шпат, борная кислота, канифоль, хлористый цинк, фтористый калий.

Пайку точных соединений производят без флюсов в защитной атмосфере или в вакууме.

Технология пайки

В зависимости от способа нагрева различают пайку:

- газовую;

- погружением (в металлическую или соляную ванну);

- электрическую (дуговая, индукционная, контактная);

- ультразвуковую.

В единичном и мелкосерийном производстве применяют пайку с местным нагревом посредством паяльника или газовой горелки. В крупносерийном и массовом производстве применяют нагрев в ваннах и газовых печах, электронагрев, импульсные паяльники, индукционный нагрев, нагрев токами высокой частоты.

Перспективным направлением развития технологии пайки металлических и неметаллических материалов является использование ультразвука. Генератор ультразвуковой частоты и паяльник с ультразвуковым магнитострикционным вибратором применяются для безфлюсовой пайки на воздухе и пайке алюминия. Оксидная пленка разрушается за счет колебаний ультразвуковой частоты.

Процесс пайки включает: подготовку сопрягаемых поверхностей деталей под пайку, сборку, нанесение флюса и припоя, нагрев места спая, промывку и зачистку шва.

Детали для пайки тщательно подготавливаются: их зачищают, промывают, обезжиривают.

Зазор между сопрягаемыми поверхностями обеспечивает диффузионный обмен припоя с металлом детали и прочность соединения. Зазор должен быть одинаков по всему сечению.

Припой должен быть зафиксирован относительно места спая. Припой закладывают в месте спая в виде фольговых прокладок, проволочных контуров, лент, дроби, паст вместе с флюсом или наносят в расплавленном виде. При автоматизированной пайке – в виде пасты с помощью шприц-установок.

При возможности предусматриваются средства механизации – полуавтоматы и автоматы для газовой, электрической пайки.

Паяные соединения контролируют по параметрам режимов пайки, внешним осмотром, проверкой на прочность или герметичность, методами дефекто- и рентгеноскопии.

Источник: http://www.mtomd.info/archives/2118

Пайка, лужение и склеивание

Пайка. Представляет собой процесс соединения деталей с использованием специального присадочного скрепляющего материала — припоя и вспомогательного защитного материала — флюса.

Применяются легкоплавкие и тугоплавкие припои.

Легкоплавкие припои (мягкие) изготовлены на основе сплава олова (О) со свинцом (С) и обозначаются буквами ПОС с цифрами, показывающими содержание олова в процентах.

Их температура плавления меньше 500° С: Они служат для пайки стали, меди, цинка, свинца, олова, серого чугуна, алюминия, керамики, стекла и др. Соединения, выполненные легкоплавкими припоями, обладают герметичностью, но не особенно прочные.

Для получения особых свойств в оловянно-свинцовые припои добавляют сурьму, висмут, кадмий и другие металлы. При слесарных работах чаще всего применяется припой ПОС-40.

Рекламные предложения на основе ваших интересов:

Тугоплавкие припои (твердые) имеют температуру плавления более 500° С, предназначены для получения прочных соединений, стойких в температурных и коррозионных условиях. Ими ведется пайка стали, чугуна, меди, никеля и их сплавов. Они делятся на медно-цинко- вые (марки ПМЦ) и серебряные припои.

Флюсы предназначены для обеспечения смачивания поверхности металлов припоем, предохранения поверхности металлов и припоя от окисления при нагреве, растворения окисных пленок.

Имеются флюсы для мягких легкоплавких припоев (хлористый цинк, нашатырь, канифоль, пасты и др.), для твердых тугоплавких припоев (бура, борная кислота и др.), а также для пайки алюминиевых сплавов (смеси из фтористого натрия, хлористого лития, хлористого калия, хлористого цинка и др.), нержавеющей стали (смеси буры и борной кислоты), чугуна (смесь буры с хлористым цинком).

Процесс пайки металлов включает подготовку изделия, паяльника к пайке и саму пайку изделия.

Подготовка изделия состоит в очистке его поверхности от грязи, жиров, окислов, коррозии, окалины.

Такую очистку можно вести: – механическим путем с помощью наждачной бумаги, напильников, металлическими щетками, шлифовальными кругами, стальной или чугунной дробью; – путем химического обезжиривания с помощью разведенной водой венской извести, наносимой кистью на изделия; – путем химического‘травления при погружении изделия в растворы серной, соляной и других кислот; – с помощью ультразвука, действующего в ванне с растворителями.

Подготовка паяльника (рис. 3.6) включает заправку рабочей части под углом 3040° с притуплением вершины, ее очистку от окалины и нанесение (облужение) на концевую часть припоя.

При пайке нельзя допускать недогрева и перегрева паяльника. В первом случае припой быстро остывает, образуя непрочное соединение, во втором (выше 500° С) образуется окалина и затруднено лужение рабочей части на паяльнике.

На плотно подогнанные детали жидкий флюс наносится кистью, а твердый (канифоль) — путем растирания при одновременном нагреве места пайки паяльником. Облуженным паяльником от прутка припоя забирают 23 капли расплавленного припоя и переносят к месту пайки, покрытому флюсом. После прогрева металла припой при перемещении паяльника растекается, заполняя зазоры шва. Остывший припой имеет блестящую поверхность. Выступы на припое снимают напильником.

При массовом производстве пайку деталей можно осуществлять погружением в ванну с расплавленным припоем.

Лужение. Сущность этой слесарной операции состоит в нанесении на деталь тонкого слоя олова или сплавов олова (со свинцом, цинком, висмутом и т. д.) с целью предохранения поверхностей от коррозии и окисления, придания им необходимых свойств, например, для декоративной обработки поверхности при изготовлении художественных изделий или подготовки поверхности подшипников перед заливкой баббитом, перед пайкой. Этот слой носит название полуда.

Рис. 3.6. Подготовка паяльника:

а — заправка рабочей части; 6 — очистка рабочей части хлористым цинком; в — нанесение припоя; 1 — хлористый цинк; 2 — припой

Перед лужением поверхности деталей обрабатывают до чистого металлического блеска либо нехимическим способом (напильниками, стальной или волосяной щеткой с мокрым песком, шлифованием) либо химическим способом с целью обезжиривания (в растворе каустической соды при кипении, венской известью, бензином и др.) и травления (в растворе соляной кислоты с подогревом).

Процесс лужения осуществляется двумя способами (рис. 3.7): погружением в полуду (а), налитую в чистую посуду, с кусочками древесного угля (для защиты от окисления) и растиранием, путем предварительного нанесения паклей на поверхность детали хлористого цинка и последующего нанесения от прутка с подогревом припоя (в) и растирания его паклей (б).

После лужения детали промывают водой и сушат.

Склеивание. В настоящее время склеиванию, т. е. неразъемному соединению деталей с помощью различных клеев, подвергают любые материалы, работающие в различных условиях.

В машиностроении используют клей марок БФ и ВС, а также карбинольные, бакелитовые, эпоксидные и термостойкие клеи.

Клей БФ-2 применяется при склеивании металлов, бакелита, текстолита, стекла и др. Им можно приклеить накладки муфт сцепления, осуществить заделки трещин и пробоин в корпусах редукторов. Клеи БФ-4 и БФ-6 предназначены для склеивания ткани, резины, фетра. Обладают небольшой прочностью.

Рис. 3.7. Лужение детали: а — способом погружения; в — нанесение припоя; б — растирание припоя паклей; 1 — кусочки древесного угля на полуде; 2 — припой

Клей ВС-10Т применим для приклеивания тормозных накладок, склеивания деталей, работающих при температуре до 300° С, во влажных условиях, при воздействии масел. Обладает прочностью и стойкостью.

Карбинольный клей используется для склеивания деталей из стали, чугуна, пластмасс и эбонита. Стоек против кислот, щелочей, спирта, воды, бензина и масел. Им склеивают аккумуляторные банки, детали карбюратора, заделывают трещины, отверстия. Нестоек к высокой температуре.

Бакелитовый лак применяется для приклейки прокладок в муфтах сцепления, склеивания пластмасс.

Эпоксидные клеи выпускают нескольких марок (ЭД-5Х ЭД-б, ЭД-40 и др.). Применяют для склеивания металлических и других деталей, используют при ремонте корпуса редукторов, заделки трещин, отколов, ликвидации износов в опорах.

Термостойкие клеи марок ВК-32-280, ИП-9, ВФК-9 предназначены для склеивания деталей из различных материалов, стойки к температуре, влажности.

Процессы склеивания деталей у различных клеев имеют много общего, но отличаются временем и температурой выдержки и некоторыми сопутствующими особенностями.

Рекламные предложения:

Читать далее: Кузнечные и сварочные работы

Категория: — Ремонт автогрейдеров

→ Справочник → Статьи → Форум

Источник: http://stroy-technics.ru/article/paika-luzhenie-i-skleivanie

Пайка радиаторов охлаждения автомобиля

Акция: Мойка радиатора в подарок!

Уточнить детали и записаться на ремонт можно по телефону

203-27-93

Мастера автосервиса «Рем-радиатор» выполняют пайку радиаторов охлаждения легковых и грузовых автомобилей с использованием профессионального оборудования, присадочного материала и проверенных технологий.

Обратившись к нам, вы получите оперативное устранение неисправности радиатора любой сложности, а по результатам выполнения мы предоставим продолжительную гарантию на работы и запасные части.

Что такое пайка радиатора охлаждения?

Пайка — это способ ремонта радиатора, при котором производится восстановление внешних слоев металла с применением присадочного материала. Эта технология требует достаточного опыта проведения аналогичных работ и квалификации, что сложно обеспечить вне специализированного сервисного центра. Качество пайки и дальнейшая работа ремонтируемой детали полностью зависит от ее износа.

Особенности ремонта радиаторов охлаждения с использованием пайки

Радиатор выполняет функцию понижения температуры нагретой циркулирующей жидкости для охлаждения двигателя, других узлов и деталей автомобиля. Бывают медные и алюминиевые.

Радиатор, как и любая часть автомобиля, имеет свой срок использования. На него влияют колебания температур, коррозия, попадают мелкие фракции, щебень, что повреждает его, образуя щели, сколы, деформации.

Некоторые дефекты можно определить визуально. Например, о них свидетельствуют нарушение работы двигателя и падение мощности в результате перегрева или протечки жидкости.

Незначительные трещины радиатора и его элементов можно устранить самостоятельно при наличии достаточного опыта, паяльного инструмента, газовой горелки или комплекта «холодной сварки». Но не всегда в этом случае гарантируется соблюдение технологии проведения работ, следовательно, предпринятые меры хороши в качестве экстренной помощи автомобилю.

Профессиональная пайка радиаторов легковых и грузовых автомобилей может гарантировать полное устранение неисправностей и длительный срок эксплуатации после ремонта.

Способы пайки радиатора охлаждения

На начальном этапе определения объема работ выполняется внешний осмотр, после чего дефектовка или проверка герметичности радиатора грузовика под давлением.

В зависимости от степени повреждения радиатора и материала его изготовления применяется:

- припой при небольших протечках

- фиксирование заплатки при значительных повреждениях

Пайка алюминиевых радиаторов охлаждения выполняется с использованием алюминиевого припоя с добавлением активных флюсов, что препятствует образованию оксидной пленки. После выполнения работ оставшийся флюс удаляется.

Пайка медных радиаторов охлаждения выполняется с применением паяльника высокой мощности 250 Вт. Предварительно радиатор снимается, сливается жидкость. Место пайки тщательно очищается от коррозии и накипи, обезжиривается, прогревается строительным феном или паяльником, после чего выполняются паяльные работы.

Почему нужно своевременно выполнять обслуживание и ремонт радиатора?

Важно помнить, что игнорирование протечек и неисправностей в охлаждающей системе может обернуться более серьезными проблемами, среди них:

- перегрев двигателя и необходимость проведения его капитального ремонта;

- повреждение подшипников, шестерни, других деталей, их замена

- утечка охлаждающей жидкости

Самостоятельно невозможно осуществить полноценную пайку радиатора охлаждения авто. Поэтому лучше всего обратиться в автосервис «Рем-радиатор» с оборудованной мастерской, где опытные мастера выполнят весь комплекс восстановительных работ быстро и профессионально.

Источник: http://rem-radiator.ru/pajka_radiatorov_avtomobilya.html

Как правильно паять. Часть 1

Добрый день, друзья!

Раз уж вы изучаете «железо» компьютеров и периферийных устройств, то рано или поздно вам придется взять в руки паяльник.

Для того, чтобы познакомиться с этим «железом» поближе!

Основные части компьютера – материнская плата, блок питания (и все остальное) смонтированы на заводе посредством пайки.

Да и все другие устройства, содержащие электрическую или электронную часть, используют эту технологию.

Все электронные компоненты компьютера и периферийных устройств содержат металлические выводы, посредством которых они могут быть объединены в электронную схему. Объединение может быть выполнено посредством пайки или путем разъемных соединений.

В первом случае менять эти компоненты без паяльника невозможно. Во втором случае деталь, имеющие выводы (штырьки) или контактные площадки, вставляют в разъем – специальную конструкцию, имеющую ответную контактную часть.

Такой подход позволяет при необходимости оперативно менять компоненты (процессор, микросхему BIOS) или целые модули (например, памяти) и платы расширения.

Рассмотрим более подробно

Что такое пайка и припой

Пайка – это процесс соединения компонентов электронной схемы в одно целое посредством припоя. Припой – это сплав легкоплавких металлов, основные из которых – олово и свинец. Температура плавления олова – 232, свинца – 327,5 о С.

Интересно отметить, что сплав этих двух металлов может иметь температуру плавления меньшую, чем каждый из них отдельно! Причем температура плавления сплава меняется в зависимости от процентного соотношения олова и свинца.

Широко известны марки припоя ПОС (Припой Оловянно-Свинцовый). Цифра после букв означает процентное содержание олова, например, ПОС-40 или ПОС-60.В припой, кроме олова и свинца могут входить и другие металлы – кадмий, висмут, сурьма. Такие припои имеют пониженную температуру плавления.

Так, сплав Розе (25 % олова, 25 % свинца и 50% висмута) имеет температуру плавления 94 о С, а сплав Вуда, содержащий кадмий, около 68 о С, т.е. они плавятся в кипятке!

Твердые и мягкие припои

Припои на основе свинца и олова относятся к так называемым мягким припоям.

Температура их плавления не превышает 300 о С.

Существуют и твердые припои, содержащие серебро, цинк, медь. Они имеют повышенную прочность и температуру плавления больше 300 о С.

Если ткнуть острым предметом в место пайки мягким припоем, останется заметная вмятина. А если использовался твердый припой – глубокой вмятины не будет, только царапина.

При пайке выводы деталей соединяются друг с другом (или с основой) посредством расплавленного припоя, который (как сплав металлов) обладает достаточно высокой электропроводностью.

Припой защищает соединений деталей от коррозии и окисления кислородом воздуха, обеспечивая надежный контакт.

Материнская плата компьютера содержит множество медных проводников, нанесенных на ее поверхность, которые обеспечивают необходимые соединения. Используется именно медь, как материал с высокой электро- и теплопроводностью. Кстати сказать, старые паяльники имели именно медное жало.

Бессвинцовые припои

Припои, которые применяются при монтаже материнских плат и других компонентов компьютера – мягкие.

Следует сказать, что в последние годы перешли на бессвинцовые припои.

Экологи считают, что свинец наносит вред окружающей среде. Поэтому была принята директива RoHS, регламентирующая, в частности, применение именно бессвинцовых припоев.

Устройства, смонтированные согласно этой директиве можно отличить по более светлым и блестящим местам паек. Такие припои чаще всего более тугоплавки, поэтому при ремонте их не всяким паяльником можно работать. В таких припоях вместе с оловом могут быть цинк, медь, серебро и другие металлы.

Электронные компоненты довольно чувствительны к перегреву. Поэтому при ремонте устройств, выполненных по технологии RoHS, надо следить за температурой жала паяльника, чтобы не допустить перегрева.

Существует версия, что внедрение бессвинцовых припоев было вызвано не только (и не столько) заботой об окружающей среде. Было и желание получить прибыль от продажи нового паяльного оборудования, которое точнее контролирует температуру в месте пайки.

А флюс зачем?

При пайке применяют не только припой, но и флюс. Флюс – это органическое или неорганическое вещество, помогающее процессу пайки. Многие металлы при нагревании окисляются.

При этом на их поверхности появляется пленка окислов (соединения металла с кислородом), которая не смачивается припоем. Она имеет гораздо худшую теплопроводность. К тому же оксидная пленка имеет гораздо большее сопротивление, чем металл.

Это препятствует установлению надежного контакта. Как же быть?

С одной стороны, чтобы соединить металлические выводы деталей посредством расплавленного припоя, их надо нагреть. С другой стороны, металл при нагревании покрывается пленкой оксида. Многие видели, что медное жало поработавшего паяльника имеет черный (а не красный блестящий) цвет. Это и есть окисел меди.

Флюс затем и нужен, чтобы воспрепятствовать появлению таких пленок на поверхности нагретого металла. Активные флюсы (содержащие кислоты или их производные) могут даже растворить пленки на поверхности смачиваемых припоем деталей.

При монтаже электронных устройств активные флюсы применяются ограниченно, так как они требуют тщательной отмывки. В противном случае остатки флюса постепенно разрушают паяное соединение.

Канифоль

В большинство флюсов входит канифоль – производное от сосновых смолистых выделений (живицы).

Это твердое полупрозрачное вещество, которое легко крошится. Используется, в частности, для натирания смычков музыкальных инструментов.

Она представляет собой смесь твердых смоляных кислот и их изомеров. Чем светлее канифоль, тем меньше в ней примесей (и тем приятнее она пахнет). Раствор канифоли в этиловом спирте более активен, чем просто кусковая канифоль.

Для приготовления жидкого флюса следует растворить 1 часть канифоли в 5-6 частях этилового 96% спирта. Такой флюс в целом нейтрален. Подавать флюс к месту пайки удобно посредством медицинского 5-10 кубового шприца.

Существует множество различных видов флюсов для самых разных задач. Бывают флюсы на основе так называемых жирных кислот и канифоли. В состав могут добавлять глицерин и другие вещества.

Заканчивая первую часть, скажем, что припой выпускается в виде прутков различного диаметра или в виде проволоки, скрученной в бухту. Иногда такой пруток или проволока содержат в себе сердцевину из канифоли.

В некоторых случаях это удобно. Но для ремонтных работ лучше иметь прутковый припой без канифоли внутри и жидкий спиртоканифольный флюс.

В этом месте прервемся и сделаем паузу. В следующей части мы внимательно посмотрим на главный паяльный инструмент – паяльник. Не пропустите!

С вами был Виктор Геронда. До встречи на блоге!

Источник: https://vsbot.ru/pomoshty-zhelezu/kak-pravilno-payat-chast-1.html

Пайка цепи

Пайка цепи – наиболее распространенная услуга в каждой мастерской по ремонту ювелирных изделий. Вызвано это тем, что звеньевые цепи (браслеты) являются очень массовым изделием (есть практически у 90% населения), которое большинство активно носит каждый день.

Многие наши сограждане настолько сживаются с крестиками, иконками и прочими подвесками на груди, что начинают чувствовать дискомфорт, снимая цепь (например, в сауне или в кабинете рентгенолога).

Как любое изделие, часто используемое в быту, цепи могут износиться (перетереться), повредиться разрывом или иметь изначально скрытый производственный дефект.

Износ

Даже «самые крепкие» цепи из «самого лучшего советского золота» при постоянном использовании стираются. Причем, чем сильнее износ, тем активнее цепь приходит в негодность (перетертые участки «перепиливают» такие же участки на соседних звеньях), а подвески, которые носятся на цепи, ускоряют этот процесс.

Например, якорная (панцирная) цепь 2,5-3 грамма без подвески гарантированно прослужит 15-20 лет, но подвеска весом в 1,5-2 грамма уменьшит ее ресурс в 2-3 раза!

6 признаков износа цепи:

1. Удлинение цепи. Изделие не стало длиннее, просто произошел 50 % износ цепи, связанной из проволоки диаметром 0,2 мм, около 1,8 мм на 1 см длины, т.е. 50-ти сантиметровая цепь увеличивается до 6 см в длину.

2. Разрывы цепи в районе замка. Практика показала, что сильнее изнашиваются цепи по обе стороны замка, так как замок намного тяжелее участка цепи такого же размера и соответственно активнее стирает близлежащие звенья.

3. «Ступенчатость». Некоторые цепи «звено в звено» при небольшом натяжении демонстрируют интересный эффект – прямые линии и «ступеньки». Объясняется это просто – стертые участки цепи, как пазлы, входят друг в друга и фиксируются за счет трения поверхностей.

Изношенные цепи не подлежат полному восстановлению. Можно лишь временно продлить срок их службы. Рекомендуется удалить 1-2 см цепи с каждой стороны относительно замка. Эти действия продлят срок службы на 0,5-1 год. После 3-го разрыва изношенной цепи проводить дальнейшие ремонтные работы нет смысла.

Проще и правильнее заменить изделие на новое.

4. Механические повреждения. Разрыв цепи рывком – явление, встречающееся на каждом шагу. Молодым мамам помогают расправиться с цепями их малыши; юноши и мужчины постоянно дерут цепи в драках, а также забывают снять их на тренировках; почтенные матроны – пытаясь самостоятельно почистить, распутать, выровнять и т.п.

О детях вообще отдельный разговор! Некоторые умудряются порвать (и потерять) по две-три цепи в год. «Разорванные» цепи можно разделить на подлежащие ремонту и «убитые напрочь».

Закономерный парадокс: обычно «убитые» цепи намного качественнее и изначально надежнее, чем первая группа! Цепи, в которых есть 1-2 и до 10 слабых звеньев, будут рваться именно в этих местах (где тонко, там и рвется), и исправить ситуацию несложно, запаяв именно эти «слабые» зоны.

А цепи с идеально пропаянными звеньями деформируются по всей длине (или сильнее в месте приложения усилия разрыва) и восстановить прежнюю форму «вытянутых» звеньев – невозможная задача!

5. Самые необычные (но не редкие) повреждения цепей – перекушенные в «порыве страсти» – обычно достаточно удалить перегрызенный участок. Это цепи, затянутые в «бороду» (узел) или «переломанные» (обычно «снейки», плоские цепи — типа «кобры», штампованные, «венеция», «лисий хвост», «колос» и т.п). «Переломы» – самые неудачные для ремонта, так как незаметно восстановить их практически невозможно.

6. Заводской брак. Наиболее часто встречающаяся причина разрыва – дефект при производстве цепи. Применение новейших технологий изготовления неквалифицированным персоналом и недобросовестные продавцы наводнили магазины дешевыми легковесными, объемными цепями с дефектами.

Основная проблема – не пропаянные стыки звеньев (при применении гальванической или контактной пайки), плохо пропаянные концевики (причина та же) или звенья, переточенные алмазным резцом («грани – алмазка»).

Многие из этих дефектов не видны (малозаметны) и первое время не выявляются визуально, но даже через год-два могут стать причиной разрыва цепи.

Итак, каким образом реставрировать все эти цепи, и как сделать ремонт максимально незаметным?

Самая распространенная и всем знакомая технология – пайка открытым пламенем бензиновой (газовой) горелки.

При пайке применяются специальные реактивы и припой, а также профессиональное оборудование, с помощью которого проводится 5-7 различных операций с изделием, поэтому считать данный вид работы «простым» ошибочно! Также пайку определенных разновидностей цепей удобнее (а некоторых обязательно) проводить на аппаратах контактной или лазерной пайки. Эти работы требуют серьезных квалификационных навыков и дорогостоящего оборудования, поэтому цена на эти услуги намного выше, чем на обычную пайку.

Некоторые современные виды цепи также после пайки необходимо дополнительно обрабатывать – восстанавливать гальваническое покрытие. Это существенно увеличивает сроки и стоимость работ, но возвращает изделию первоначальный внешний вид. Ну и, наконец, обязательная УЗВ-мойка очистит Вашу цепь от накопившихся загрязнений и остатков полировочной пасты.

Пайка изделия

Сложностей и нюансов при ремонте ювелирных изделий при помощи пайки столько, сколько видов украшений и технологий, по которым они созданы. Рассмотрим на практике основные повреждения, требующие применения пайки для восстановления целостности изделия.

1. Износ ушек и перецепных колец на подвесках и серьгах с подвесками. В случае сильного истончения требуется замена этих деталей.

2. Износ штифтов в глидерных полых браслетах и колье. Обычно заменяется штифт, но рекомендуется менять все штифты на новые либо избавиться от изделия.

3. Трещины в изделии. Это распространенный дефект, связанный либо с проблемным литьем, либо с недостаточным профессиональным качеством сборки кольца. Появляется, как правило, при определенных нагрузках либо как следствие «усталости металла».

Как и цепи, остальные украшения паяют в основном открытым пламенем. Однако многие вставки и покрытия (жемчуг, янтарь, бирюза, эмаль, оксидирование, гальваника и т.п.) не выдерживают высоких температур или их перепадов.

В таких случаях вставки необходимо изолировать, выкрепить или заменить после проведения работ. Покрытия дополнительно приходится восстанавливать, а эмали практически накладывать заново.

Чтобы избежать подобных временных и финансовых потерь зачастую ювелиры рекомендуют использовать лазерную или контактную пайку.

Увеличение или уменьшение размера кольца

Существует несколько видов работ, предназначенных для увеличения и уменьшения колец. Все они не универсальны и в каждом конкретном случае мастер сам определяет наиболее подходящую технологию.

Кратко рассмотрим разновидности этих работ и область их применения:

1. Растяжка на сегментном ригеле (Буратино). Подходит для небухтированных обручальных колец без вставок. Некоторые кольца можно растянуть (с промежуточными отжигами) до трех-четырех размеров.

2. Ударная расколотка и осадка на ригеле являются разновидностями растяжки и оптимально подходят для ограниченного количества колец.

3. Расковка. Расковывать можно кольца с достаточно толстой шинкой, увеличение (до 2-х размеров, но сильно уменьшается толщина шинки). Подходит для колец с вставками и с объемной верхушкой (печаток мужских и женских).

4. Увеличение путем «вставки». В шинке кольца, обычно на задней части, делается разрез, и осуществляется вставка кусочка металла идентичной пробы и цвета.

Затем вставка паяется (горелкой либо лазером), путем ковки и опиловки поверхность вставки приобретает абсолютно схожие с основной шинкой параметры (толщину и прочие характеристики).

Последующая шлифовка, полировка и (при необходимости) гальваническое покрытие полностью скроют следы проведенных работ. Уменьшение обычно производится обратным способом – удалением небольшого сегмента кольца.

И только некоторые обручальные кольца (бухтированные и обручальный профиль) можно уменьшить запрессовкой (до двух-трех размеров).

Закрепка вставки

Вставкой принято называть любой камень, ограненный, кабашон либо пластинку поделочного камня в изделии. Причин выпадения вставки немало и способов закрепки тоже, поэтому остановимся на основных моментах:

1. Самой распространенной причиной является заводской дефект. Т.е. выпадает плохо закрепленный на производстве камень. Эта работа, как правило, не самая сложная и занимает немного времени.

2. Хуже обстоят дела с разбитым (выбитым) камнем. Обычно при ударе страдает не только камень, но и каст (оправа). В лучшем случае достаточно выправить каст и закрепить камень, в худшем требуется сложный ремонт.

3. Также ремонт (пайка) необходим при износе крапанов (деталей оправы). Зачастую эти работы сопоставимы с изготовлением оправы заново и занимают массу времени.

4. Замена камня обычно проводится в случае потертости либо повреждения самой вставки. В случае закрепки камня клиента учитывается только стоимость работы, если же вставку подбирает мастер, то ее стоимость включается в общий счет.

* Способы закрепки камня. Это настолько объемная тема, что детальное описание разнообразных способов займет немало страниц. Среди них есть и сложные, и технически комплексные варианты, нет только простых (клеевую закрепку органических камней считать не будем).

Поэтому мастер обычно сам рассчитывает, сколько времени уйдет на подобную работу, и в какую цену она обойдется. Несколько лет назад была очень популярная методика расчета стоимости закрепки от цены камней 1-й группы. Например, закрепка бриллианта в 1,0 ct могла стоить до 500 $ (10% от стоимости камня).

Сейчас такие расчеты уже активно не используются, однако дешево крепить большие бриллианты (а особенно изумруды) не станет ни один профессионал.

А

Источник: http://xn----dtbhcprkgsh3m.xn--p1ai/pajka-cepi

Пайка проводов

Для того, чтобы правильно произвести пайку проводов газовым или электрическим паяльником, необходимо учитывать некоторые моменты.

Ниже будут рассмотрены особенности пайки припоем ПОС (сплавом олова и свинца; температура плавления припоя зависит от пропорции содержания этих металлов).

Припой можно использовать для пайки разных металлов между собой. Медь и латунь паять легче, сложнее – сталь, некоторые же металлы, к примеру алюминий, следует паять, используя специальные флюсы и присадки.

Что же такое флюс? Это вещество, которое препятствует окислению металла во время пайки. Сосновая канифоль — это наиболее известный и простой флюс, который используют для пайки латуни и меди в жидкой (спиртовой раствор) или кусковой форме. Это так называемый пассивный флюс, который не дает металлу окисляться при его нагреве паяльником, но не может удалить окисную пленку при пайке проводов. Она удаляется обычной механической зачисткой или активными флюсами.

Окисную пленку обязательно следует удалять, так как припой, расплавленный паяльником, должен смочить поверхность металла, а окислы, как и жир, не дают возможности смачивать водой любую поверхность. Процесс пайки проводов станет понятным благодаря примерам, рассмотренным ниже.

Как необходимо готовить паяльник?

Непосредственно перед пайкой проводов необходим подготовить паяльник. Припой должен равномерно покрывать его жало.

Это «грязное» жало. Пайка таким паяльником будет довольно сложной.

Грязь с холодного паяльника снимают напильником до чистой меди (материал жала паяльника).

Результат выглядит вот так.

Нагретым паяльником последовательно, несколько раз, касаемся канифоли и припоя, чтобы добиться равномерного покрытия рабочей поверхности паяльника припоем.

Получив такой результат, можно начинать пайку провода.

Как правильно паять провода?

Необходимо зачистить провод.

Затем плотно скрутить его жилы, если провод многожильный.

Берем на паяльник припой, разогреваем канифоль, после этого провод погружаем в расплав и равномерно с помощью паяльника распределяем припой по поверхности проводника.

Облуженый проводник является результатом предыдущих действий.

Пайку следует производить быстро, чтобы избежать перегрева кристалла, если паяете выводы проводниковых элементов (диодов, транзисторов и др.). Используйте при этом теплоотвод, например, пинцет.

Соединение пайкой проводов

Одним из способов пайки проводов является следующий: наложить предварительно залуженные провода друг на друга, после чего разогреть их паяльником до расплавления припоя.

Это полученный результат.

При необходимости скрутите зачищенные провода.

Пропаяйте скрутку, как при лужении. Во всех приведенных примерах используется твердая канифоль, жидкую необходимо наносить на нужное место кисточкой.

Соединение будет выглядеть вот так.

Обратите внимание на некоторые способы пайки выводов радиоэлементов, которая производится без применения печатного монтажа.

Слева показано, как проводник накручивается на вывод светодиода, справа – пайка внахлест. Более надежный первый способ пайки проводов, а более быстрый – второй, кроме того он более удобный, если необходима многократная замена элементов, настройка схемы.

Полученный конечный результат.

Источник: https://www.calc.ru/Payka-Provodov.html

Берем паяльник в руки!

Как и при других работах, так и при пайке деталей есть свои секреты и особенности. Некоторые думают: всё просто — включил паяльник, взял припой, канифоль и паяй себе сколько угодно!

В отличие от сварки, где происходит плавление соединяемых деталей, пайка — это своего рода «склеивание» двух (и более) элементов при помощи специального сплава- припоя, разогретого до необходимой температуры. Уметь правильно паять — это своего рода искусство. Чтобы хорошо и качественно паять, нужно знать некоторые основные секреты пайки, о которых и пойдёт речь в этой статье.

Хороший паяльник

Конечно первое, что вам нужно — это паяльник. Паяльники, выпускаемые промышленностью, различаются в основном по их мощности. Самые распространенные — 25, 40, 65, 80 и 100 Ватт. Для радиолюбительской практики желательно иметь несколько видов паяльников различной мощности для пайка различных деталей:

-

Для мелких радиоэлементов — резисторы, транзисторы, конденсаторы, микросхемы вполне пригоден паяльник мощностью 25 Ватт.

-

Для пайки более крупных вещей — радиаторы микросхем, толстые провода, мощные клеммы необходим паяльник помощнее: Ватт на 40- 60.

Большинство из них работают от сети ~ 220В и не контролируют температуру нагрева жала.

Один из секретов качественной пайки — чистота жала паяльника и его нагрев. Если жало грязное, им трудно работать — плавиться припой будет, а к поверхности жала не прилипнет. Жало надо обязательно зачистить и залудить — покрыть тонким слоем припоя. Делают это так.

Разогрейте паяльник и зачистите его жало напильником или шлифовальной шкуркой. Опустите жало в канифоль, а затем прикоснитесь им к кусочку припоя. В слое расплавленного припоя поводите жало по деревянной палочке (или по подставке) так, чтобы вся поверхность его покрылась слоем припоя.

Со временем жало будет покрываться окисным налетом темного цвета, мешающим пайке. Вот тогда снова залудите его.

Припой

Кроме паяльника есть несколько других вещей, которые считаются необходимым для хорошего пайки. Конечно, один из которых — это припой. Требования к припою — тягучесть и хорошая смачиваемость в расплавленном виде, хорошее механическое соединение деталей в твердом виде. Припоем называется легкоплавкий металлический сплав, которым спаиваются провода и выводы деталей.

При радиомонтаже чаще применяют оловянно-свинцовые припои, представляющие сплав олова и свинца. Температура плавления припоя 180 — 200° С. Обозначаются они тремя буквами — ПОС (припой оловянно-свинцовый), например: ПОС-40, ПОС-60 цифры — это содержание олова в процентах. Самый распространённый припой ПОС-61 с канифолью.

Он состоит из 61% олова и 39% свинца с флюсом в центре припоя.

Кроме этого существуют припои и с более низкой или высокой температурой плавления:

сплав Вуда: Олово- 12,5%, Свинец- 25%, Кадмий- 12,5%, Висмут- 50%. Температура плавления- 60,5 град/С.

припой ПСр-25: Медь- 40%, Серебро- 25%, Цинк- 35%. Температура плавления- 780град/С.

Флюс

На качество пайки, в первую очередь, влияет наличие окислов на спаиваемых деталях. При окисленной (или загрязненной) поверхности детали ухудшается смачиваемость, и следовательно припой плохо или вообще не прилипнет к спаиваемой детали.

Для улучшения смачиваемости, кроме зачистки поверхности, применяются так — же и химические соединения — флюсы. Флюсы — это противоокислительные вещества. Они применяются для того, чтобы подготовленные к пайке места деталей или проводников не окислялись во время пайки. Без флюса припой может не прилипнуть к поверхности металла.

Флюсы условно делятся на пассивные и активные.

Самый простой пример пассивного флюса — канифоль. Используется для соединения медных деталей. Применяется так — же и в виде спиртового раствора (СКФ). В виде раствора свойства канифоли даже лучше, чем в твердом виде: раствор позволяет проникать в труднодоступные участки соединений.

К активным флюсам можно отнести различные химические соединения на основе кислот или щелочей. Применяются они для пайки изделий, когда канифоль малопригодна: черные металлы, сталь, алюминий, драгоценные металлы. Таких флюсов достаточно много, самые распространенный из них — паяльная кислота.

Пайка радиоэлементов активными флюсами допускается лишь в крайних случаях и требует обязательной отмывки остатков флюса при помощи растворителей! Кроме этого почти все активные флюсы обладают еще и проводимостью, что так — же требует обязательного удаления остатков флюса после пайки.

Обязательно, соблюдайте правила безопасности при пайке: мойте руки после пайки теплой водой с мылом, не вдыхайте пар от расплавленного припоя! Помните, что при пайке выделяются вредные для здоровья пары олова и свинца. Ни в коем случае нельзя наклоняться над местом пайки и вдыхать испарения. Летом старайтесь паять у открытого окна, зимой чаще проветривайте помещение. Хорошо бы иметь вытяжку над рабочим местом!

Вспомогательные инструменты для пайки

Вы должны иметь удобный держатель для паяльника. Бывают просто подставки, подставки вместе с очисткой наконечника жала паяльника.

Другой инструмент, которым часто пользуются — это вакуумный экстрактор припоя. Они бывают механическими, которые удаляют припой разогретый паяльником, и совмещенные модели с насадкой для разогрева места демонтажа(подключаются к сети 220В). Считается, что это один из недорогих и лучших способов освободить деталь от припоя.

Конечно, есть и другие вещи, которые помогут с пайкой, например, хорошо освещенное место работы, пинцеты с защёлкой, лента для выпайки, приспособление «третья рука» и т.д.

Секреты пайки

Если вы паяете радиодетали, чувствительные к перегреву — используйте теплоотвод. Это может быть обычный пинцет, утконосы или плоскогубцы. Придерживайте ножку радиодетали во время пайки. Если надо спаять концы двух залуженных проводников, плотно прижмите их друг к другу и к месту касания приложите паяльник с каплей припоя на конце жала. Как только место спайки прогреется, припой растечется и заполнит промежутки между проводниками.

Плавным движением паяльника распределите припой равномерно по всему месту спайки. Продолжительность пайки не должна превышать 3-5 с, особенно это касается радиодеталей, чувствительных к перегреву (транзисторов, микросхем, диодов, стабилитронов). Припой быстро затвердеет и прочно скрепит детали, в это время надо следить, чтобы детали или проводники не смещались в течение 10 с.

Для быстроты остывания можно подуть на место пайки, заодно мы будем сдувать испарения припоя от себя в сторону.

Во время налаживания конструкций приходится перепаивать проводники или заменять детали. Это нужно учитывать при монтаже. Так, концы деталей, соединяющиеся согласно схеме с общим проводником, следует припаивать не в одной точке, а на некотором расстоянии друг от друга. Не рекомендуется закручивать концы деталей вокруг проводника.

Если вы делаете плату с большим количеством компонентов, сначала подумайте о порядке, чтобы все радиодетали уместились на ней. Учитывайте размер деталей, а также нагрев во время работы. Не располагайте близко к нагреваемым радиоэлементам другие компоненты, особенно электролитические конденсаторы. Ели необходимо оставьте место под радиатор.

Если вы паяете многожильный провод — сначала снимите с него необходимый отрезок изоляции, скрутите жилки провода, а затем облудите его припоем. Если вы будете залуживать лакированный провод (ПЭЛ, ПЭВ), зачистите это место шлифовальной шкуркой или перочинным ножом и поднесите кусок канифоли. Плавным движением паяльника равномерно распределите припой по залуживаемой поверхности.

Места проводников и деталей, предназначенных для пайки, должны быть зачищены до блеска. Тщательно зачищенный проводник кладут на кусок канифоли и хорошо прогревают паяльником. Канифоль быстро расплавится, а имеющийся на паяльнике припой растечется по проводнику. Поворачивая проводник и медленно двигая по нему жало паяльника, добейтесь равномерного распределения припоя по поверхности проводника.

https://www.youtube.com/watch?v=MKZBAqnGoZ4

Теперь берите паяльник в руки и воплотите свои мечты в реальность, произведите впечатление на своих друзей своими интересными электронными самоделками!

Источник: https://kvant51.ru/articles/berem-payalnik-v-ruki/

Пайка в домашних условиях: особенности процедуры

Ручная пайка – соединение металлических деталей вручную посредством паяльника и припоев (металлов, а также их сплавов, обладающих низкой температурой плавления). Припои (тиноли) бывают нескольких видов, которые различаются химическим составом, а также температурой плавления.

Если правильно спаять шов, вы получите надежное и прочное соединение, которое прослужит долгое время. Недаром оцинкованное ведро чаще всего приходит в негодность вследствие прохудившегося дна или стенок, а не по причине нарушения герметичности паяных участков.

Особенности конструкции инструмента

В настоящее время для пайки металлических деталей в домашних условиях чаще всего применяют стержневой электрический паяльник. Бытовой паяльник представляет собой несложный электрический прибор, состоящий из медного «жала», заточенного на одном конце под конус. Так называемое жало встречается наиболее часто сменным, с возможностью регулировки.

«Жало» прикрепляется к металлической трубке посредством нагревательного элемента, изолированного слюдой или керамикой. Нагревательный элемент – провод, выполненный из металлического сплава, имеющий высокое удельное сопротивление. Трубка через фартук помещается в ручку, материал которой стойкий к воздействию высоких температур. Провода для подключения к электросети от нагревательного элемента проходят внутри ручки паяльника.

Что еще понадобится?

Но для пайки одного лишь паяльника недостаточно. Также понадобится флюс, припой, расходные материалы для зачистки паяльника и сплавляемых материалов, а также приспособления. Совсем не помешают под рукой наждачная бумага, напильник, корсетка. Можно посмотреть специальные уроки пайки, предназначенные по большей части для начинающих, рассказывающие о применении материалов в работе.

Подготовка в работе

Перед тем, как приступить к процедуре, «жало» паяльника необходимо очистить, после чего отлудить. Важно знать, что при первом включении нового паяльника он может издавать неприятный запах. Но не стоит пугаться, так как спустя несколько минут прогревания инструмента запах с большой вероятностью исчезнет (запах издает сгорающий клей, которым склеена слюда).

Зачистка инструмента

Зачищается рабочая поверхность главного инструмента механическим путем посредством обыкновенной наждачной бумаги или же напильника. Процедура облуживания представляет собой защиту медного наконечника тонким слоем припоя. Выполняется процедура для того, чтобы медь не окислялась.

Способы облуживания

Способов облуживания существует достаточно много. Наиболее часто для подобных целей используется кирпич, на который кладется небольшое количество припоя, а также кусочек канифоли. После этого раскаленный наконечник паяльника растирает канифоль и тиноль, тем самым очищая и покрывая рабочую поверхность инструмента припоем.

Также для этих целей можно воспользоваться хлористым аммонием (твердым нашатырем). Для этого в кусочке аммония необходимо сделать углубление, куда следующим этапом положить тиноль. Таким образом, при движении жалом по твердому нашатырю, оно касается, в том числе припоя. Необходимо отметить, что данный способ облуживания рабочей поверхности паяльника является наиболее простым и подойдет для начинающих работу (разумеется, если в хозяйстве имеется твердый нашатырь).

Еще одним вариантом облуживания жала паяльника в домашних условиях является применение хлористого цинка (опять-таки, если данный материал есть в доме). Для процедуры потребуется совсем малое: поместить жало в раствор хлористого цинка.

Процедура пайки

Соединять в домашних условиях методом пайки можно уйму металлов. Так, на дому удастся соединять такие металлы, как серебро, медь, олово, латунь. Все перечисленные металлы могут быть обработаны простым стержневым электрическим паяльником. Стоит отметить, что именно данные металлы чаще остальных требуют мелкого ремонта, который при наличии необходимого инструмента вполне возможен в домашних условиях.

Сама по себе процедура пайки металлов сводится к трем действиям:

- Очистка;

- Нагрев;

- Соединение посредством припоя.

Для правильного и качественного соединения необходимо будет обзавестись паяльником, причем требуемой мощности и с определенной формой жала. Также понадобится флюс и тиноль. Вдобавок ко всему, придется брать во внимание материал, а также форму подвергающегося пайке изделия.

Широкое многообразие возможных материалов, а также изделий, которые требуют соединения методом пайки, не позволяет рассмотреть каждый случай и дать уроки по каждому из них в отдельности. В связи с этим необходимо прислушаться к дельным советам опытных мастеров, которые уже могут давать уроки по работе с металлами подобной методикой.

https://www.youtube.com/watch?v=9aw5TLot96k\u0026list=PLOT_HeyBraBuMIwfSYu7kCKXxQGsUKcqR

Порядок действий при пайке:

- Соединяемые детали (контакты) сперва необходимо зачистить;

- Далее следует разогреть паяльник, после чего на жало нанести флюс;

- Следует покрыть флюсом также и контакты;

- Следующим этапом необходимо нанести жалом тиноль (лужение);

- На плоскую грань наконечника инструмента наносится проволочка припоя;

- Затем необходимо поднести жало к месту спайки, перевернув его таким образом, чтобы плоская грань находилась в вертикальном положении (в зависимости от формы жала);

- Постарайтесь как можно надежнее закрепить и зафиксировать спаиваемые контакты (детали) при помощи пинцета или зажима, прежде чем нанести каплю припоя;

- Старайтесь прогревать место соединения на протяжении нескольких секунд для того, чтобы не пережечь его. Так крепление будет вполне надежным.

Рекомендации

Далее следует несколько дельных и полезных советов, как для начинающих работу, так и для опытных, которые настоятельно рекомендуется соблюдать.

Советы:

- Отлуженное жало паяльника покрывается окисью – это значит, что инструмент перегрелся и ему необходимо немного «отдохнуть». Выключите инструмент из сети переменного тока.

- Не секрет, что чистая поверхность соединения во время пайки – залог качественного скрепления деталей. По этому поводу для начинающих есть дельный совет: не стоит пытаться поспешно паять, а постараться сначала поработать напильником и шкуркой.

- Мнение о том, что большое количество тиноля дает более качественный результат соединения, неверно. Скорее, большое количество припоя негативно скажется на качестве шва, чем позитивно.

- Мощность и форму паяльника следует подбирать в зависимости от стоящей перед вами задачи: чем больше размер спаиваемых деталей, тем мощнее должен быть электроинструмент.

- Если перед вами стоит необходимость спаивания проводов, знайте, что их предварительно следует скрутить, после чего соединять методом пайки. Так вы улучшите качество шва. О процедуре правильного скручивания проводов можно посмотреть простые уроки на видео.

В конце стоит сказать, что пайка металлов в домашних условиях позволяет быстро и качественно отремонтировать какой-либо электрический прибор или что-нибудь другое. Так что, пайка должна быть интересна всем настоящим мужчинам.

Источник: http://goodsvarka.ru/pajka/domashnix-usloviyax/

Пайка. Описание процесса. Достоинства. Классификация

Пайка — это процесс получения неразъёмного соединения материалов путём их автономного расплавления при смачивании, растекании и заполнении зазора между ними с последующей его кристаллизацией.

- Позволяет соединять металлы в любом сочетании;

- Соединение возможно при любой начальной температуре паяемого металла;

- Возможно соединение металлов с неметаллами;

- Паяные соединения легко разъёмные;

- Более точно выдерживается форма и размеры изделия, так как основной металл не расплавляется;

- Позволяет получать соединения без значительных внутренних напряжений и без коробления изделия;

- Повышенная производительность процесса позволяет паять за один приём большое количество изделий;

- Культура производства; возможна полная механизация и автоматизация.

1 — прикристаллизационный слой переменного химического состава;

2 — диффузионная зона с переменным химическим составом;

3 — участок с изменяемой структурой и свойствами в результате локального нагрева

4 — зона изотермической кристаллизации.

Рисунок 1. Структура паяного соединения

Термины и определения:

Припой — металл или сплав, вводимый в зазор меду деталями или образующийся меду ними в процессе пайки и имеющий более низкую температуру начала автономного плавления чем паяные материалы.

Паяное соединение — элемент паяной конструкции, состоящий из:

а) паяного шва и диффузионных зон при общем нагреве;

б) паяного шва из ЗТВ при локальном нагреве.

Галтель паяного шва — участок паяного шва, образовавшаяся в результате действия капиллярных сил у края зазора на наружных поверхностях соединяемых деталей.

Диффузионная зона — участок паяного соединения, характеризующийся измененным химическим составом основного материала и образовавшийся в результате диффузии компонентов припоя.

Виды капиллярной пайки:

- Пайка готовым припоем капиллярная пайка, при которой используется готовый припой и формирование шва происходит при его охлаждении.

- Контактно-реактивная капиллярная пайка, при которой припой образуется в результате контактно-реактивного плавления соединяемых материалов и прокладок.

- Реактивно-флюсовая капиллярная пайка, при которой припой образовывается в результате выделения металла из флюса.

- Диффузионная капиллярная пайка, при которой затвердевание паянного шва происходит выше температуры солидуса припоя без охлаждения.

- Металло-керамическая капиллярная пайка, при которой наполнитель металла керамического припоя образует разветвленный капилляр, удерживающий при пайке жидкую часть припоя вне капиллярного зазора.

- Пайко-сварка осуществляется без расплавления деталей.

- Сварко-пайка применяется при пайке металлов с разной температурой плавления, при этом металл с наименьшей температурой плавления выполняет функцию припоя.

Все способы пайки подразделяются:

- По физическим, химическим, электрохимическим признакам, определяющие процесс удаления оксидов с поверхности паяемого металла:

- флюсовая;

- ультрозвуковая;

- в активной газовой среде;

- в нейтральной газовой среде;

- в вакууме.

- По виду нагрева:

- 450 0С для низкотемпературной пайки;

- при повышении температуры любые источники нагрева.

- По отсутствию или наличию давления на паяемые детали:

- без давления;

- под давлением.

- По времени нагрева:

- одновременно;

- неодновременно.

Образование паянного соединения сопровождается спаем между припоем и паянным материалом.

Спай — переходный слой, образовавшийся в результате смачивания при температуре пайки и последующего взаимодействия на границе «основной металл припой».

Классификация спаев:

- Бездиффузионный — когда атомы не переходят через границу контакта.

- Растворно-диффузионный — когда основной металл растворяется в припое и растворяет элементы припоя.

- Контактно-реакционный — возникает без припоя за счет контактного расплавления основного металла.

- Дисперсированный — образуется между металлами не дающими между собой химического соединения, не растворимых друг в друге за счет сильного снижения поверхностного натяжения под действием припоя и дисперсированных твердых частиц.

- Тип соединения;

- Паяльный зазор;

- Величина нахлестки;

- Шероховатость поверхности;

- Радиус галтельного участка;

- Угол скоса кромок.

Рисунок 2

Припои и паяльные смеси. Требования предъявляемые к ним:

- Температура плавления припоя должна быть ниже температуры лавления паяемого металла;

- Припой должен обладать хорошей жидкотекучестью, смачивать поверхности металлов, растекаться, проникать в узкие зазоры;

- Припой должен образовывать с соединяемыми материалами сплав, обеспечивать прочную связь;

- Коррозионная стойкость паяных швов у материала должна быть одинаковой, во избежание электрокоррозии;

- Температурный коэффициент линейного расширения (ТКЛР) припоя и основного металла должны быть одинаковы во избежание остаточных напряжений и трещин;

- Припой не должен в значительной степени снижать прочность и пластичность соединяемых материалов;

- Электропроводность, теплопроводность и другие физико-химические свойства припоя и основного металла не должны сильно отличаться.

- По химическому составу.

- По технологическим свойствам:

- самофлюсующиеся припои — которые удаляют окислы с паяемой поверхности без участия флюса;

- композиционные припои — состоящие из смеси тугоплавких и легкоплавких элементов.

- По содержанию активирующих компонентов, повышающих смачиваемость.

- По температуре плавления:

- низкотемпературные (температура плавления припоя меньше 450 0С);

- высокотемпературные (температура плавления припоя больше 450 0С).

- По сортаменту:

- пластичные припои:

- полоса;

- фольга;

- проволока.

- хрупкие припои:

- прутки;

- отливки;

- порошки;

- пасты;

- сетка;

- стружка;

- кольца;

- брикеты.

- пластичные припои:

- По температурному признаку:

- низкотемпературные;

- высокотемпературные.

- По природе растворителя:

- По природе активаторов:

- низкотемпературные:

- галогенидные;

- фторборидные;

- боридноуглекислые.

- высокотемпературные:

- канифольные;

- фторидные;

- стеариновые;

- кислотные;

- гидрозиновые;

- аниминовые.

- низкотемпературные:

- По механизму действия:

- защитные;

- химического действия;

- электохимического действия;

- реактивные.

- По агрегатному состоянию:

- твердые;

- жидкие;

- пастообразные.

- Химические реакции компонентов флюса с окислом:

- образование восстановления металла;

- образование легких комплексных соединений.

- Электрохимические реакции — ионные разрушения основного металла.

- Вследствие физических процессов, в результате химических реакций.

- Основа, которая растворяет продукты флюсования (бура, хлориды легких металлов, бура + борный ангидрид);

- Растворители окисной пленки (фториды);

- Активные реагенты (соли тяжелых металлов, окислы, дающие комплексные соединения).

- На основе канифоли и других органических соединений (для низкотемпературной пайки, когда трудно промыть деталь после пайки);

- На основе хлористых соединений (для пайки легкоплавких металлов имеющих прочную окисную пленку) основа легкоплавкая эвтектика;

- На основе соединений бора (для пайки чугуна, меди и сплавов на ее основе);

- На основе фтористых соединений (для пайки сталей аустенитного класса, никеля и сплавов на его основе).

- Вакуум:

- низкий Р

ВИДЕО 1: Полуавтоматическая TIG-сварка аппаратом PI с CWF

Преодставлено: Miguel S. Guitian, ИспанияВИДЕО 2: MMA-сварка аппаратом Migatronic BDH Puls Sync

Предоставлено: Højbjerg Maskinfabrik, AkselВИДЕО 3: Сварка различными аппаратами компании Migatronic

Предоставлено: Henrik Jaakkonen, ГётеборгВИДЕО 4: Учимся сваривать с Migatronic

Предоставлено: Robert Bergsma, ГолландияВИДЕО 5: Делаем скульптуры с аппаратом Migatronic Omega 280

Предоставлено: Christian Burger Les Hodouls 05310 Freissinières FranceВИДЕО 6: Сварка аппаратом Migatronic Automig 200 XE

Предоставлено: Henrik jørgensen Elkærvej 38 9381 sulstedВИДЕО 7: TIG-сварка аппаратом Migatronic PI

Предоставлено: Robert Bergsma HollandВИДЕО 8: Сварка военных платформ

Предоставлено: Rolf R Tovgaard Hjermindbyvej 23 8850 BjerringbroВИДЕО 9: TIG-сварка алюминия AC/DC

Предоставлено:Источник:

http://www.migatronic.ru/content/view/44/46/Для любых предложений по сайту: etnis22@cp9.ru

- низкий Р